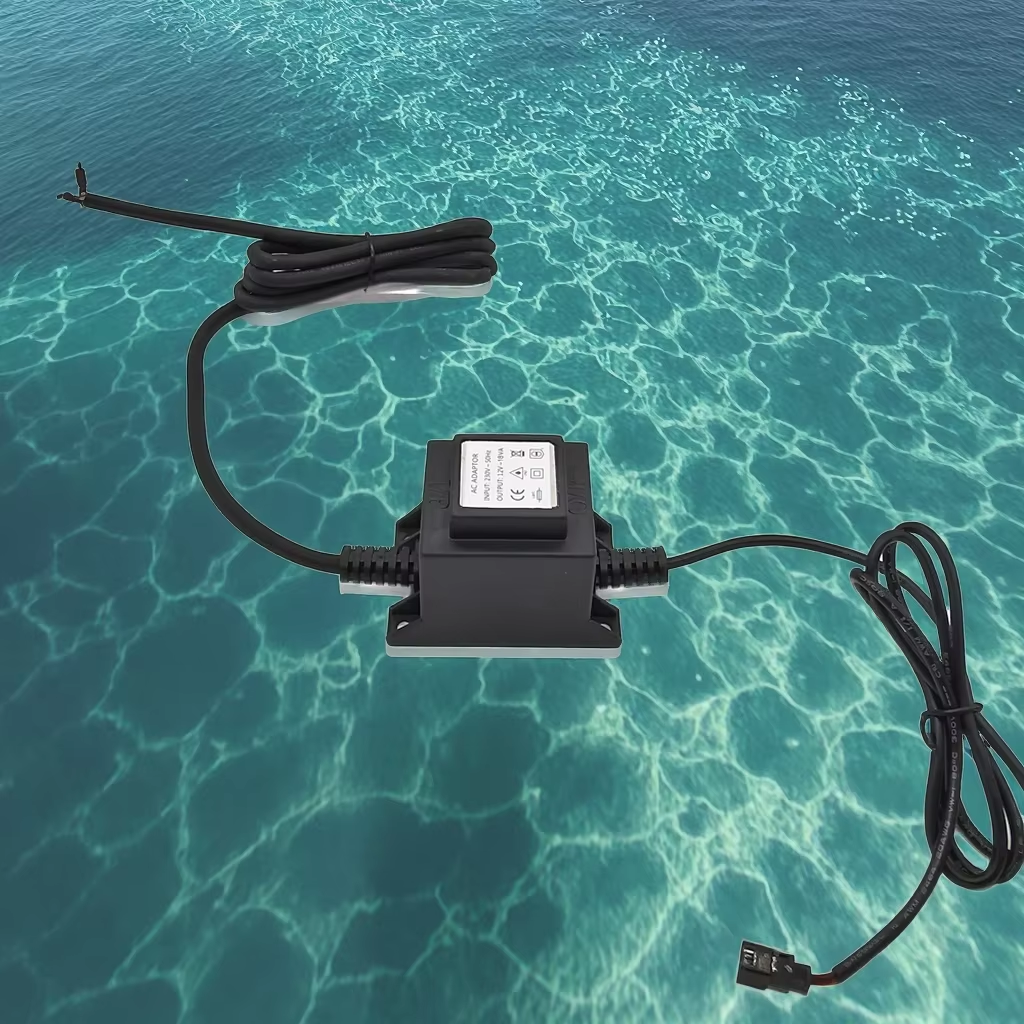

Wodoszczelne transformatory stanowią kluczowy element systemów elektrycznych, w których nieuchronne jest narażenie na wilgoć, wilgotność i trudne warunki środowiskowe. Te specjalistyczne urządzenia elektryczne są projektowane tak, aby zapewniać optymalną wydajność przy jednoczesnym oporze wobec przedostawania się wody, korozji oraz degradacji środowiskowej. Branże, od zastosowań morskich po systemy oświetlenia zewnętrznego, w dużej mierze polegają na tych odpornych wyroby z tworzyw sztucznych aby zapewnić ciągłą pracę w trudnych warunkach. Rosnące zapotrzebowanie na niezawodną infrastrukturę elektryczną w wilgotnych środowiskach napędza znaczące innowacje w projektowaniu i procesach produkcyjnych transformatorów wodoodpornych.

Transformatorowe uszczelnione żywicą epoksydową

Technologia uszczelniania żywicą epoksydową

Transformatory zalane żywicą epoksydową wykorzystują zaawansowaną chemię polimerów, aby utworzyć nieprzepuszczalny barierę wokół uzwojeń i rdzenia transformatora. Proces ten polega na całkowitym otoczeniu komponentów elektrycznych specjalnie przygotowanym związkiem epoksydowym, który utwardza się, tworząc solidną, wodoodporną powłokę. Materiał epoksydowy zapewnia doskonałe właściwości dielektryczne, jednocześnie chroniąc przed przenikaniem wilgoci, działaniem substancji chemicznych oraz uszkodzeniami mechanicznymi. Proces produkcji tych transformatorów wymaga precyzyjnej kontroli temperatury oraz zastosowania technik próżniowych w celu usunięcia pęcherzyków powietrza, które mogłyby naruszyć ochronną barierę.

Charakterystyka cieplna żywicy epoksydolowej sprawia, że te transformatory są szczególnie odpowiednie do zastosowań przy umiarkowanych temperaturach, gdzie wymagania dotyczące odprowadzania ciepła są kontrolowane. Inżynierowie dobierają konkretne składniki żywicy epoksydolowej na podstawie zakresu temperatur pracy, przy czym niektóre warianty wytrzymują temperatury do 180 stopni Celsjusza. Proces utwardzania tworzy monolityczną strukturę, która eliminuje potencjalne ścieżki przecieków, zachowując doskonałe właściwości izolacyjne. Procedury kontroli jakości jednostek zalanych żywicą obejmują testy pod ciśnieniem, cyklowanie termiczne oraz weryfikację elektrycznych właściwości eksploatacyjnych w celu zapewnienia długoterminowej niezawodności.

Związki poliuretanowe do zalania

Wypełnienie poliuretanem stanowi alternatywne podejście do budowy transformatorów wodoodpornych, oferując zwiększoną elastyczność w porównaniu z sztywnymi systemami epoksydowymi. Materiał poliuretanowy zachowuje swoje właściwości ochronne, jednocześnie kompensując cykle rozszerzalności i kurczenia się termicznego występujące podczas normalnej pracy. Ta elastyczność zmniejsza koncentrację naprężeń, które potencjalnie mogłyby tworzyć ścieżki pęknięć umożliwiające przedostawanie się wilgoci. Skład chemiczny poliuretanu pozwala na lepsze przyleganie do różnych materiałów podstawowych, tworząc bardziej niezawodne uszczelnienia na stykach komponentów.

Procedury instalacji transformatorów zalanych poliuretanem często wymagają mniej rygorystycznej kontroli środowiska w porównaniu z systemami epoksydowymi. Własna odporność materiału zapewnia znakomitą odporność na wibracje i szoki mechaniczne, co czyni te jednostki idealnym wyborem do zastosowań mobilnych lub instalacji narażonych na częste manipulacje. Wymagania konserwacyjne są zazwyczaj minimalne, ponieważ poliuretanowa inkapsułacja samonaprawia drobne zadrapania powierzchniowe, które mogą wystąpić podczas eksploatacji. Zaawansowane formuły zawierają stabilizatory UV oraz inhibitory utleniania, aby zapobiec degradacji spowodowanej długotrwałym działaniem światła słonecznego w zastosowaniach zewnętrznym.

Systemy transformatorów wodoodpornych z olejowym wypełnieniem

Technologia zanurzenia w oleju mineralnym

Transformatory napełnione olejem stosują tradycyjny olej mineralny jako środek chłodzący i barierę przeciw wilgoci. Rdzeń i uzwojenia transformatora są całkowicie zanurzone w specjalnie rafinowanym oleju mineralnym, znajdującym się w uszczelnionym zbiorniku zaprojektowanym w celu zapobiegania zanieczyszczeniu wodą. Takie rozwiązanie zapewnia doskonałą przewodność cieplną przy jednoczesnym utrzymaniu wysokiej wytrzymałości dielektrycznej. Olej pełni wiele funkcji, w tym gaszenie łuku elektrycznego, poprawę izolacji oraz zapobieganie korozji wewnętrznych elementów metalowych. Wysokiej jakości oleje mineralne poddawane są intensywnym procesom oczyszczania w celu usunięcia wilgoci, rozpuszczonych gazów i zanieczyszczeń, które mogłyby naruszyć właściwości elektryczne.

Konstrukcja zbiornika dla systemów olejowych wymaga odpornych uszczelnień, aby jednocześnie zapobiec wyciekom oleju i przedostawaniu się wody. Komory rozszerzalności kompensują zmiany objętości oleju spowodowane wahaniami temperatury, utrzymując równowagę ciśnienia atmosferycznego. Regularne protokoły badań oleju monitorują zawartość wilgoci, poziom kwasowości oraz stężenia rozpuszczonych gazów w celu oceny stanu transformatora i przewidywania potrzeb konserwacyjnych. Zagadnienia środowiskowe doprowadziły do ulepszenia procesów recyklingu oleju oraz opracowania biodegradowalnych alternatyw, które zachowują równoważne właściwości eksploatacyjne.

Zastosowania syntetycznych cieczy dielektrycznych

Syntetyczne płyny dielektryczne oferują ulepszone właściwości eksploatacyjne w porównaniu do tradycyjnych olejów mineralnych, szczególnie w ekstremalnych warunkach środowiskowych. Te zaprojektowane płyny charakteryzują się lepszą odpornością na utlenianie, szerszym zakresem temperatur pracy oraz poprawionymi cechami bezpieczeństwa pożarowego. Syntetyczne płyny na bazie silikonu zachowują stabilną lepkość w szerokim zakresie temperatur, oferując jednocześnie doskonałą odporność na wilgoć. Obojętność chemiczna syntetycznych płynów zmniejsza powstawanie kwasowych produktów ubocznych, które mogą przyspieszać procesy starzenia transformatorów.

Rozważania dotyczące kosztów systemów cieczy syntetycznych muszą uwzględniać zarówno początkowe wydatki na materiały, jak i długoterminowe korzyści eksploatacyjne. Dłuższe okresy serwisowe oraz zwiększona niezawodność często uzasadniają wyższe koszty wstępne poprzez zmniejszone zapotrzebowanie na konserwację i dłuższą żywotność urządzeń. Testy zgodności gwarantują, że ciecze syntetyczne skutecznie działają z istniejącymi materiałami uszczelek, powłokami zbiorników oraz wewnętrznymi komponentami. Oceny oddziaływania na środowisko naturalne sprzyjają stosowaniu cieczy syntetycznych w delikatnych obszarach ekologicznych, gdzie przypadkowe wycieki mogą mieć znaczące skutki.

Konstrukcje obudów ze staliwa i stali

Systemy powłok odpornych na korozję

Obudowy żeliwne dla wodoodpornych transformatorów wykorzystują nowoczesne technologie powłok, zapobiegające powstawaniu rdzy i korozji w środowiskach morskich i przemysłowych. Wielowarstwowe systemy powłok zazwyczaj rozpoczynają się od obróbki chemicznej typu fosforanowej, która tworzy chemicznie związany podkład dla kolejnych warstw ochronnych. Podkłady epoksyjne zapewniają doskonałą przyczepność oraz odporność na korozję, podczas gdy powłoki poliuretanowe oferują ochronę przed promieniowaniem UV oraz estetyczny wygląd. Proces nanoszenia powłok wymaga starannej przygotowania powierzchni, kontrolowanych warunków środowiskowych oraz precyzyjnych pomiarów grubości, aby zagwarodnić jednorodne pokrycie i optymalną wydajność.

Procedury zapewniania jakości dla powlekanych korpusów z żeliwa obejmują testy nasycenia solą, pomiary przyczepności oraz oceny przyspieszonego starzenia. Te testy symulują dziesięciolecia oddziaływania środowiska w skróconym czasie, aby zweryfikować trwałość powłoki. Procedury naprawy uszkodzonych powłok muszą być zgodne ze specyfikacjami producenta, aby zachować gwarancję i zapewnić dalszą ochronę przed korozją. Protokoły konserwacji w terenie obejmują regularne harmonogramy inspekcji oraz procedury dotykania, aby rozwiązywać niewielkie uszkodzenia powłoki przed wystąpieniem rozległej korozji.

Metody Budowy ze Stali Nierdzewnej

Obudowy transformatorów ze stali nierdzewnej zapewniają naturalną odporność na korozję bez konieczności stosowania powłok ochronnych, co czyni je idealnym wyborem dla surowych środowisk chemicznych oraz zastosowań morskich. Zawartość chromu w stali nierdzewnej tworzy pasywną warstwę tlenkową, która samonaprawia się po uszkodzeniu, zapewniając ciągłą ochronę przed działaniem substancji korozyjnych. Procedury spawania obudów ze stali nierdzewnej wymagają technik specjalistycznych, aby zapobiec sensybilizacji i zachować odporność na korozję w miejscach połączeń. Wybór gatunku zależy od konkretnych warunków środowiskowych, przy czym stale austenityczne oferują lepszą odporność korozyjną, a ferrytyczne zapewniają korzyści wynikające z przepuszczalności magnetycznej.

Tolerancje produkcyjne dla obudów ze stali nierdzewnej muszą uwzględniać różnice rozszerzalności termicznej między obudową a wewnętrznymi komponentami. Wybór uszczelek staje się kluczowy w zastosowaniach ze stali nierdzewnej, ponieważ może wystąpić korozja galwaniczna, gdy różne metale stykają się ze sobą w obecności wilgoci. Techniki wykańczania powierzchni, takie jak pasywacja i elektropolerowanie, zwiększają odporność na korozję, poprawiając jednocześnie łatwość czyszczenia w zastosowaniach higienicznych. Analiza kosztów musi brać pod uwagę korzyści cyklu życia konstrukcji ze stali nierdzewnej, w tym zmniejszone wymagania konserwacyjne i przedłużony okres eksploatacji.

Konfiguracje toroidalnych transformatorów wodoodpornych

Zalety projektowania rdzenia

Projekty rdzeni toroidalnych oferują znaczące zalety w zastosowaniach transformatorów wodoodpornych dzięki kompaktowej geometrii i efektywnemu wykorzystaniu strumienia magnetycznego. Okrągła konfiguracja rdzenia eliminuje ostre narożniki i krawędzie, które mogłyby tworzyć strefy zagęszczenia naprężeń w materiałach ochronnej enkapsułacji. Zmniejszone zewnętrzne pola magnetyczne minimalizują zakłócenia elektromagnetyczne, poprawiając jednocześnie ogólną sprawność systemu. Proces produkcji rdzeni toroidalnych wymaga precyzyjnej kontroli napięcia nawijania w celu osiągnięcia optymalnych właściwości magnetycznych i stabilności mechanicznej. Do działań kontrolnych jakości należą badania strat w rdzeniu, pomiary przenikalności magnetycznej oraz weryfikacja wymiarów, aby zapewnić spójne cechy wydajnościowe.

Techniki nawijania transformatorów toroidalnych wodoodpornych wymagają specjalistycznego sprzętu oraz wykwalifikowanych techników w celu osiągnięcia jednorodnego rozmieszczenia przewodnika wokół rdzenia kołowego. Proces nawijania musi zapewniać odpowiednie odstępy izolacyjne, jednocześnie uwzględniając geometryczne ograniczenia konfiguracji toroidalnej. Obliczenia wzrostu temperatury dla konstrukcji toroidalnych muszą uwzględniać lepsze charakterystyki rozpraszania ciepła wynikające z geometrycznej formy kołowej. Oprogramowanie do modelowania termicznego pomaga zoptymalizować wymiary przewodników oraz zapotrzebowanie na chłodzenie w zależności od konkretnych wymagań zastosowania.

Wyzwania i rozwiązania związane z enkapsulacją

Hermetyzacja transformatorów toroidalnych wiąże się z unikalnymi wyzwaniami ze względu na okrągłą geometrię i wewnętrzną przestrzeń centralną. Specjalistyczne techniki formowania zapewniają pełną hermetyzację bez powietrznych wolnych przestrzeni, które mogłyby naruszyć szczelność wodoszczelną. Procesy hermetyzacji próżniowej usuwają uwięzione powietrze, jednocześnie gwarantując całkowite wniknięcie materiału wokół złożonych geometrii uzwojeń. Otwór środkowy w konstrukcjach toroidalnych wymaga szczególnej uwagi, aby zapobiec przedostawaniu się wilgoci przez elementy montażowe lub miejsca wejścia kabli.

Projekt oprzyrządowania do otaczania toroidalnego musi zapewniać wystarczające podparcie, umożliwiając jednocześnie pełny przepływ materiału wokół wszystkich powierzchni. Optymalizacja cyklu utwardzania gwarantuje odpowiednie sieciowanie materiałów otaczających przy jednoczesnym minimalizowaniu naprężeń termicznych działających na wewnętrzne komponenty. Procedury kontroli po utwardzeniu obejmują badanie wizualne, test ciśnieniowy oraz weryfikację elektryczną w celu potwierdzenia skutecznego otoczenia. Dokumentacja jakości rejestruje parametry otaczania, umożliwiając optymalizację procesu oraz szybkie rozwiązywanie problemów w przypadku wystąpienia niezgodności jakościowych.

Klasyfikacje stopni ochrony IP dla zastosowań wodoodpornych

Zrozumienie norm IP65 i IP67

W przypadku urządzeń o charakterze hydraulicznym, które są objęte procedurą ISO 9001:2003, należy zastosować następujące metody: Transformatory o klasie IP65 zapewniają ochronę przed wnikaniem pyłu i niskociśnieniowymi strumieniami wody z dowolnego kierunku, co sprawia, że nadają się do instalacji zewnętrznych z minimalną ekspozycją na wodę. Protokół badawczy dla certyfikacji IP65 obejmuje poddanie obudowy standardowym wzorom rozpylania wody podczas monitorowania wszelkich wewnętrznych wnikliwości wilgoci. Transformatory te zazwyczaj wykorzystują układy uszczelniające uszczelniacze i wlewy kablowe, aby zachować integralność ochronną.

Wodotwórcze transformatory o klasyfikacji IP67 zapewniają zwiększoną ochronę przed tymczasowym zanurzeniem w wodzie do głębokości jednego metra przez ograniczony czas. Badania certyfikacyjne obejmują całkowite zanurzenie w kontrolowanych warunkach przy jednoczesnym monitorowaniu ciśnienia wewnętrznego i poziomu wilgoci. Osiągnięcie klasyfikacji IP67 wymaga bardziej solidnych systemów uszczelniających, w tym spawanych złączy, uszczelnień kompresyjnych i specjalistycznych konstrukcji żołdów kablowych. Do zastosowań wymagających ochrony IP67 należą instalacje podziemne, obszary podatne na powodzie i środowiska morskie, w których możliwe jest okazjonalne zanurzanie.

Wyższe poziomy ochrony i metody badań

Transformatory o klasyfikacji IP68 stanowią najwyższy poziom ochrony wodoszczelnej, zaprojektowane do zastosowań w ciągłym zanurzaniu. Wskaźniki głębokości i trwałości różnią się w zależności od producenta i muszą być wyraźnie określone w dokumentacji produktu. Procedury badawcze dla certyfikacji IP68 obejmują przedłużone okresy zanurzania w warunkach określonych przez producenta. Transformatory te często zawierają systemy kompensacji ciśnienia w celu zapobiegania awarii uszczelnienia z powodu wahań ciśnienia hydrostatycznego. Wykorzystywane są w tym podwodne systemy oświetlenia, sterowanie napędem na statku i instalacje platform morskich.

Procedury badawcze laboratorium do weryfikacji klasyfikacji IP są zgodne ze ścisłymi normami międzynarodowymi, aby zapewnić spójne wyniki w różnych producentach i zakładach badawczych. Testy świadków umożliwiają klientom obserwowanie procedur certyfikacji i weryfikację zgodności z ich szczególnymi wymaganiami. Wymagania dotyczące dokumentacji obejmują szczegółowe sprawozdania z badań, dowody fotograficzne i oświadczenia certyfikacyjne akredytowanych laboratoriów badawczych. Aby utrzymać ważność certyfikacji, może być wymagane okresowe ponowne badania, w szczególności w przypadku: pRODUKTY wprowadzane zmiany w projekcie lub w procesie produkcji.

Zastosowania morskie i offshore

Odporność na korozję wodą słoną

Środowiska morskie stanowią wyjątkowe wyzwania dla wodoodpornych transformatorów ze względu na wysoką korozję słonej wody i obecność jonów chlorku, które przyspieszają procesy utleniania. Specjalne zestawy stopu i systemy powłoki ochronnej muszą wytrzymać ciągłe narażenie na rozpylanie solą przy zachowaniu właściwości elektrycznych. Systemy anodowe ofiarowe zapewniają ochronę katodową metalowych elementów, które mogą być narażone na działanie wody morskiej. Badania zgodności materiałów zapewniają, że wszystkie komponenty mogą wytrzymać długotrwałe narażenie na działanie środowiska morskiego bez degradacji.

Protokoły konserwacji dla morskich transformatorów wodoodpornych obejmują regularne spłukiwanie wodą słodką w celu usunięcia osadów soli oraz inspekcję systemów ochronnych. W harmonogramie wymiany anod ofiarnych i powłok ochronnych muszą być uwzględnione lokalne warunki środowiskowe i nasilenie narażenia. Procedury reagowania w sytuacjach awaryjnych dotyczą ewentualnych awarii transformatorów w odległych miejscach morskich, gdzie sprzęt zamienny może nie być łatwo dostępny. Programy szkoleniowe dla personelu obsługującego obsługę morską podkreślają wyjątkowe wymagania dotyczące wodoodpornego sprzętu elektrycznego w środowiskach słonej wody.

Integracja platform offshore

Platformy offshore do eksploatacji ropy i gazu wymagają transformatorów odpornych na wodę, zdolnych do pracy w ekstremalnych warunkach pogodowych, spełniających rygorystyczne standardy bezpieczeństwa. Klasyfikacje stref niebezpiecznych wymagają konstrukcji odpornych na wybuch, które zachowują szczelność wodoszczelną i zapobiegają rozchodzeniu się łuku wewnętrznemu. Wymagania certyfikacyjne obejmują wiele międzynarodowych standardów dotyczących zarówno wydajności wodoszczelnej, jak i zgodności z przepisami dla stref niebezpiecznych. Integracja z systemami bezpieczeństwa platformy obejmuje funkcje awaryjnego zatrzymania oraz zdalnego monitorowania.

Procedury instalacji transformatorów wodoodpornych na morzu muszą uwzględniać ograniczony dostęp dźwigów oraz trudne warunki pogodowe. Modułowe podejście do projektowania ułatwia manipulację i montaż w ciasnych przestrzeniach. Planowanie rezerwowych rozwiązań zapewnia ciągłość pracy platformy, nawet jeśli pojedyncze transformatory ulegną awarii podczas ekstremalnych zjawisk atmosferycznych. Konstrukcje transportowane helikopterem umożliwiają wymianę awaryjną, gdy warunki pogodowe uniemożliwiają dostanie się statkiem do obiektów offshore.

Zastosowania w procesach przemysłowych

Wymagania dla Zakładów Chemicznych

Obiekty chemiczne wymagają transformatorów odpornych na wodę, które wytrzymają oddziaływanie korozyjnych chemikaliów, wysoką wilgotność oraz częste procedury mycia. Wybór materiałów musi uwzględniać ich zgodność chemiczną z konkretnymi chemikaliami procesowymi, zachowując jednocześnie standardy wydajności elektrycznej. Konstrukcje obudów często zawierają systemy odprowadzania wody, aby radzić sobie z kondensatem i pozostałościami chemikaliów, które mogą gromadzić się podczas normalnej pracy. Wymagania dotyczące wentylacji polegają na znalezieniu kompromisu między potrzebą odprowadzania ciepła a koniecznością wykluczenia niebezpiecznych par.

Protokoły bezpieczeństwa dla transformatorów odpornych na wodę w zakładach chemicznych obejmują regularne procedury inspekcyjne mające na celu wykrycie potencjalnego ataku chemicznego lub degradacji uszczelek. Plany reagowania na sytuacje awaryjne przewidują działania w przypadku awarii transformatorów, które mogą prowadzić do uwalniania substancji niebezpiecznych lub powstawania zagrożeń elektrycznych w strefach przetwarzania chemicznego. Wymagania szkoleniowe dla personelu konserwacyjnego podkreślają zarówno bezpieczeństwo elektryczne, jak i świadomość zagrożeń chemicznych. Systemy dokumentacyjne śledzą historię narażenia i czynności konserwacyjne w celu wspierania programów utrzymania ruchu predykcyjnego.

Przetwórstwo żywności i zastosowania higieniczne

Środowiska przetwórstwa żywności wymagają transformatorów odpornych na wodę, zaprojektowanych do częstego mycia pod wysokim ciśnieniem i procedur dezynfekcji. Gładkie wykończenia powierzchni eliminują szczeliny, w których mogłyby gromadzić się bakterie, jednocześnie zapewniając łatwe czyszczenie. Wybór materiałów musi spełniać przepisy FDA dotyczące powierzchni stykających się z żywnością oraz wykazywać odporność na środki czyszczące i dezynfekujące. Elementy odprowadzające wodę zapobiegają zaleganiu wody, które mogłoby sprzyjać rozwojowi bakterii lub powodować problemy higieniczne.

Procedury instalacji transformatorów odpornych na wodę stosowanych w przetwórstwie spożywczym muszą uwzględniać zasady higienicznego projektowania oraz zapewniać dostępność do czynności czyszczenia. Metody montażu unikają poziomych powierzchni, na których mogą gromadzić się pozostałości, jednocześnie zapewniając wystarczającą podpierze dla obciążeń eksploatacyjnych. Protokoły inspekcji obejmują zarówno badania elektryczne, jak i weryfikację zgodności z wymogami higienicznymi, aby zagwarzyc ciągłość standardów bezpieczeństwa żywności. Procedury wymiany muszą minimalizować przestój produkcji, zachowując warunki higieniczne w całym procesie instalacji.

Często zadawane pytania

Jaka jest różnica między stopniami ochrony IP65 a IP67?

Transformatory o klasie ochrony IP65 zapewniają ochronę przed dostaniem się kurzu oraz strumieniami wody z dowolnego kierunku, co czyni je odpowiednimi do instalacji na zewnątrz w miejscach narażonych na minimalne działanie wody. Transformatory o klasie ochrony IP67 oferują zwiększoną ochronę przed chwilowym zanurzeniem w wodzie do głębokości jednego metra, dzięki czemu są idealne w zastosowaniach, gdzie możliwe jest okazjonalne zalanie. Kluczowa różnica polega na poziomie ochrony przed wodą – IP67 charakteryzuje się znacznie większą odpornością na wilgoć w trudniejszych warunkach środowiskowych.

Jak długo trwają zazwyczaj transformatory wodoszczelne w środowiskach morskich?

Poprawnie zaprojektowane i utrzymane transformatory wodoodporne w środowiskach morskich zazwyczaj działają od 15 do 25 lat, w zależności od nasilenia oddziaływań środowiska i jakości konserwacji. Czynniki wpływające na trwałość to intensywność opadów soli, wahania temperatury, stan powłok ochronnych oraz przestrzeganie zaleconych harmonogramów konserwacji. Regularne inspekcje i konserwacja profilaktyczna mogą znacząco wydłużyć żywotność urządzenia poprzez wcześniejsze wykrywanie i usuwanie potencjalnych problemów przed wystąpieniem awarii transformatora.

Czy transformatory wodoodporne można naprawić, jeśli obudowa jest uszkodzona?

Niewielkie uszkodzenia obudowy transformatorów wodoodpornych można często naprawić, stosując materiały i procedury zatwierdzone przez producenta. Jednakże rozległe uszkodzenia zazwyczaj wymagają całkowitej wymiany obudowy lub renowacji transformatora w celu przywrócenia wodoodporności. Możliwość naprawy zależy od lokalizacji i stopnia uszkodzenia oraz od konkretnego zastosowanego rozwiązania do enkapsulacji lub uszczelnienia. Konieczna jest profesjonalna ocena, aby określić, czy naprawa jest opłacalna w porównaniu z wymianą.

Jakie czynności konserwacyjne są wymagane dla olejowych transformatorów wodoodpornych?

Transformatory olejowe wodoodporne wymagają regularnego badania oleju w celu monitorowania zawartości wilgoci, poziomu kwasowości oraz stężenia rozpuszczonych gazów. Typowa konserwacja obejmuje roczne pobieranie próbek oleju, okresowe filtrowanie lub wymianę oleju, sprawdzanie uszczelek oraz weryfację szczelności zbiornika. Interwały konserwacji mogą się różnić w zależności od warunków pracy, przy czym w trudnych środowiskach konieczna jest częstsza obsługa. Spropera dokumentacja konserwacji pomaga przewidywać długość życia transformatora i optymalizować moment jego wymiany.

Spis treści

- Transformatorowe uszczelnione żywicą epoksydową

- Systemy transformatorów wodoodpornych z olejowym wypełnieniem

- Konstrukcje obudów ze staliwa i stali

- Konfiguracje toroidalnych transformatorów wodoodpornych

- Klasyfikacje stopni ochrony IP dla zastosowań wodoodpornych

- Zastosowania morskie i offshore

- Zastosowania w procesach przemysłowych

-

Często zadawane pytania

- Jaka jest różnica między stopniami ochrony IP65 a IP67?

- Jak długo trwają zazwyczaj transformatory wodoszczelne w środowiskach morskich?

- Czy transformatory wodoodporne można naprawić, jeśli obudowa jest uszkodzona?

- Jakie czynności konserwacyjne są wymagane dla olejowych transformatorów wodoodpornych?