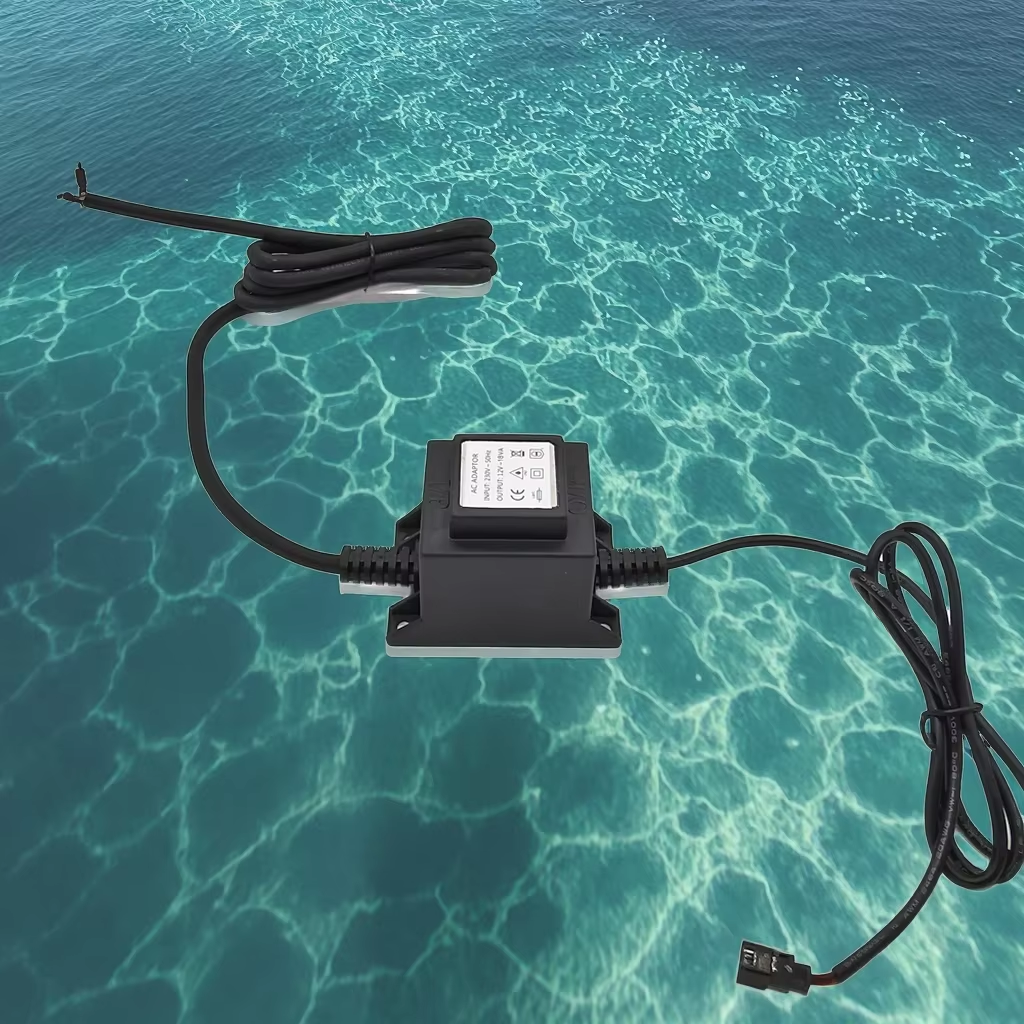

Trasformatori impermeabili rappresentano un componente fondamentale nei sistemi elettrici in cui l'esposizione all'umidità, all'acqua e a condizioni ambientali difficili è inevitabile. Questi dispositivi elettrici specializzati sono progettati per mantenere prestazioni ottimali resistendo al passaggio d'acqua, alla corrosione e al degrado ambientale. Settori che vanno dalle applicazioni marittime ai sistemi di illuminazione esterna dipendono fortemente da questi dispositivi robusti trasformatori per garantire un funzionamento continuo in condizioni difficili. La crescente domanda di infrastrutture elettriche affidabili in ambienti umidi ha stimolato una significativa innovazione nella progettazione e nei processi produttivi dei trasformatori impermeabili.

Trasformatori impermeabili con resina incapsulata

Tecnologia di incapsulamento in resina epossidica

I trasformatori con resina epossidica incapsulata utilizzano una chimica polimerica avanzata per creare una barriera impermeabile attorno agli avvolgimenti e al nucleo del trasformatore. Questo processo di incapsulamento prevede la completa circondatura delle componenti elettriche con un composto epossidico formulato appositamente, che indurendo forma un involucro solido e impermeabile. Il materiale epossidico offre eccellenti proprietà dielettriche garantendo al contempo protezione contro l'infiltrazione di umidità, l'esposizione a sostanze chimiche e i danni meccanici. I processi produttivi di questi trasformatori richiedono un controllo preciso della temperatura e tecniche a vuoto per eliminare le bolle d'aria che potrebbero compromettere la barriera protettiva.

Le caratteristiche termiche della resina epossidica rendono questi trasformatori particolarmente adatti per applicazioni a temperature moderate in cui i requisiti di dissipazione del calore sono gestibili. Gli ingegneri selezionano formulazioni specifiche di resina epossidica in base agli intervalli di temperatura operativa, con alcune varianti capaci di resistere a temperature fino a 180 gradi Celsius. Il processo di indurimento crea una struttura monolitica che elimina potenziali percorsi di perdita, mantenendo al contempo eccellenti proprietà di isolamento elettrico. Le procedure di controllo qualità per unità incapsulate in epossidico includono test di pressione, cicli termici e verifica delle prestazioni elettriche per garantire affidabilità a lungo termine.

Composti per la stagnatura in poliuretano

La sigillatura in poliuretano rappresenta un approccio alternativo alla costruzione di trasformatori impermeabili, offrendo una maggiore flessibilità rispetto ai sistemi rigidi in resina epossidica. Il materiale in poliuretano mantiene le sue proprietà protettive accomodando i cicli di espansione e contrazione termica che si verificano durante il normale funzionamento. Questa flessibilità riduce le concentrazioni di stress che potrebbero creare percorsi di infiltrazione per l'umidità. La composizione chimica del poliuretano consente un migliore aderire a diversi materiali di substrato, creando sigilli più affidabili alle interfacce dei componenti.

Le procedure di installazione per i trasformatori sigillati con poliuretano richiedono spesso controlli ambientali meno rigorosi rispetto ai sistemi in resina epossidica. La resistenza intrinseca del materiale offre una superiore protezione contro vibrazioni e urti meccanici, rendendo queste unità ideali per applicazioni mobili o installazioni soggette a frequenti manipolazioni. I requisiti di manutenzione sono tipicamente minimi, poiché l'incapsulamento in poliuretano è in grado di autorigenerare lievi graffi superficiali che potrebbero verificarsi durante il funzionamento. Formulazioni avanzate includono stabilizzanti UV e antiossidanti per prevenire il degrado causato dall'esposizione prolungata alla luce solare nelle applicazioni esterne.

Sistemi di trasformatori impermeabili a olio

Tecnologia a immersione in olio minerale

I trasformatori impermeabili a olio minerale utilizzano tradizionalmente l'olio minerale sia come mezzo di raffreddamento che come barriera contro l'umidità. Il nucleo del trasformatore e gli avvolgimenti sono completamente immersi in un olio minerale appositamente raffinato all'interno di un serbatoio sigillato progettato per prevenire la contaminazione da acqua. Questo approccio garantisce eccellenti capacità di trasferimento del calore mantenendo al contempo un'elevata resistenza dielettrica. L'olio svolge molteplici funzioni, tra cui la soppressione degli archi, il miglioramento dell'isolamento e la prevenzione della corrosione dei componenti metallici interni. Gli oli minerali di qualità subiscono processi di purificazione approfonditi per rimuovere umidità, gas disciolti e contaminanti che potrebbero compromettere le prestazioni elettriche.

La costruzione del serbatoio per i sistemi a olio minerale richiede meccanismi di tenuta robusti per prevenire contemporaneamente la fuoriuscita di olio e l'ingresso di acqua. Le camere di espansione accolgono le variazioni di volume dell'olio dovute alle fluttuazioni di temperatura, mantenendo al contempo l'equilibrio della pressione atmosferica. Protocolli regolari di analisi dell'olio monitorano il contenuto di umidità, i livelli di acidità e le concentrazioni di gas disciolti per valutare lo stato del trasformatore e prevedere le esigenze di manutenzione. Le considerazioni ambientali hanno portato a processi migliorati di riciclo dell'olio e allo sviluppo di alternative biodegradabili che mantengono caratteristiche prestazionali equivalenti.

Applicazioni di Fluidi Dielettrici Sintetici

I fluidi dielettrici sintetici offrono caratteristiche di prestazione migliorate rispetto agli oli minerali tradizionali, in particolare in condizioni ambientali estreme. Questi fluidi progettati forniscono una superiore resistenza all'ossidazione, un intervallo di temperatura operativa più ampio e migliori caratteristiche di sicurezza antincendio. I fluidi sintetici a base di silicone mantengono una viscosità stabile su ampi intervalli di temperatura, offrendo al contempo eccellenti proprietà di resistenza all'umidità. L'inertezza chimica dei fluidi sintetici riduce la formazione di sottoprodotti acidi che possono accelerare i processi di invecchiamento dei trasformatori.

Le considerazioni sui costi per i sistemi a fluido sintetico devono tener conto sia delle spese iniziali per i materiali sia dei benefici operativi a lungo termine. Intervalli di manutenzione prolungati e una maggiore affidabilità giustificano spesso i costi iniziali più elevati grazie a minori esigenze di manutenzione e cicli di vita più lunghi dell'equipaggiamento. I test di compatibilità garantiscono che i fluidi sintetici funzionino efficacemente con i materiali delle guarnizioni esistenti, i rivestimenti dei serbatoi e i componenti interni. Le valutazioni sull'impatto ambientale favoriscono l'uso di fluidi sintetici in aree ecologiche sensibili, dove rilasci accidentali potrebbero avere conseguenze significative.

Design delle Carcasse in Ghisa e Acciaio

Sistemi di Rivestimento Resistenti alla Corrosione

Le carcasse in ghisa per trasformatori impermeabili incorporano tecnologie avanzate di rivestimento per prevenire ruggine e corrosione in ambienti marini e industriali. I sistemi di rivestimento multistrato iniziano tipicamente con trattamenti di conversione fosfatica che creano uno strato di base chimicamente legato per i successivi rivestimenti protettivi. I fondi epossidici offrono un'eccellente adesione e resistenza alla corrosione, mentre i rivestimenti superficiali in poliuretano forniscono protezione dai raggi UV e un aspetto estetico gradevole. Il processo di applicazione del rivestimento richiede una preparazione accurata della superficie, condizioni ambientali controllate e misurazioni precise dello spessore per garantire una copertura uniforme e prestazioni ottimali.

Le procedure di assicurazione della qualità per i supporti in ghisa rivestita includono test di nebbia salina, misurazioni dell'adesione e valutazioni di invecchiamento accelerato. Questi test simulano decenni di esposizione ambientale in tempi ridotti per convalidare la durata del rivestimento. Le procedure di riparazione per i rivestimenti danneggiati devono seguire le specifiche del produttore per mantenere la copertura della garanzia e garantire una protezione continua contro la corrosione. I protocolli di manutenzione in campo prevedono programmi regolari di ispezione e procedure di ritocco per intervenire su eventuali danni minori al rivestimento prima che si verifichi una corrosione estesa.

Metodi di Costruzione in Acciaio Inossidabile

Le carcasse dei trasformatori in acciaio inossidabile offrono una resistenza alla corrosione intrinseca senza richiedere rivestimenti protettivi, rendendoli ideali per ambienti chimici difficili e applicazioni marine. Il contenuto di cromo nell'acciaio inossidabile forma uno strato di ossido passivo che si auto-ripara quando danneggiato, fornendo una protezione continua contro gli attacchi corrosivi. Le procedure di saldatura per gli alloggiamenti in acciaio inossidabile richiedono tecniche specializzate per prevenire la sensibilizzazione e mantenere la resistenza alla corrosione nelle posizioni di giunzione. La scelta del grado dipende dalle condizioni ambientali specifiche, con gradi austenitici che offrono una resistenza alla corrosione superiore e gradi ferritici che offrono vantaggi di permeabilità magnetica.

Le tolleranze di fabbricazione per gli alloggiamenti in acciaio inossidabile devono tener conto delle differenze di espansione termica tra l'alloggiamento e i componenti interni. La selezione della guarnizione diventa fondamentale nelle applicazioni in acciaio inossidabile, poiché la corrosione galvanica può verificarsi quando metalli diversi entrano in contatto tra loro in presenza di umidità. Le tecniche di finitura superficiale come la passivazione e l'elettropolizia migliorano la resistenza alla corrosione migliorando al contempo la pulizia per applicazioni sanitarie. L'analisi dei costi deve considerare i benefici del ciclo di vita delle costruzioni in acciaio inossidabile, compresi i requisiti di manutenzione ridotti e la durata di vita prolungata.

Configurazioni dei trasformatori torideali impermeabili

Vantaggi principali del design

I progetti di core toroidali offrono vantaggi significativi nelle applicazioni di trasformatori impermeabili a causa della loro geometria compatta e dell'efficiente utilizzo del flusso magnetico. La configurazione del nucleo circolare elimina angoli e bordi taglienti che potrebbero creare concentrazioni di stress nei materiali di incapsulamento protettivi. I campi magnetici esterni ridotti riducono al minimo le interferenze elettromagnetiche migliorando l'efficienza complessiva del sistema. Il processo di produzione dei nuclei toroidali prevede un controllo preciso della tensione di avvolgimento per ottenere proprietà magnetiche ottimali e stabilità meccanica. Le misure di controllo della qualità comprendono la prova delle perdite di nucleo, le misurazioni della permeabilità e la verifica dimensionale per garantire caratteristiche prestazionali coerenti.

Le tecniche di avvolgimento per trasformatori impermeabili toroidali richiedono attrezzature specializzate e tecnici qualificati per ottenere una distribuzione uniforme del conduttore attorno al nucleo circolare. Il processo di avvolgimento deve mantenere un'adeguata distanza di isolamento, rispettando i vincoli geometrici della configurazione toroidale. I calcoli relativi all'aumento di temperatura nei progetti toroidali devono considerare le migliori caratteristiche di distribuzione del calore della geometria circolare. Un software di modellazione termica aiuta a ottimizzare le dimensioni dei conduttori e i requisiti di raffreddamento in base alle specifiche esigenze dell'applicazione.

Sfide e soluzioni relative all'incapsulamento

L'incapsulamento dei trasformatori toroidali presenta sfide uniche a causa della geometria circolare e dello spazio vuoto centrale. Tecniche specializzate di stampaggio garantiscono un incapsulamento completo senza vuoti d'aria che potrebbero compromettere l'impermeabilità. I processi di incapsulamento sotto vuoto rimuovono l'aria intrappolata assicurando al contempo una completa penetrazione del materiale attorno alle complesse geometrie degli avvolgimenti. L'apertura centrale delle configurazioni toroidali richiede particolare attenzione per prevenire l'ingresso di umidità attraverso i dispositivi di fissaggio o i punti di ingresso dei cavi.

La progettazione dell'attrezzatura per l'incapsulamento toroidale deve garantire un supporto adeguato consentendo al contempo un flusso completo del materiale su tutte le superfici. L'ottimizzazione del ciclo di polimerizzazione assicura un corretto reticolaggio dei materiali di incapsulamento riducendo al minimo lo stress termico sui componenti interni. Le procedure di ispezione post-polimerizzazione includono esame visivo, test di pressione e verifica elettrica per confermare l'avvenuto incapsulamento. La documentazione della qualità registra i parametri di incapsulamento per consentire l'ottimizzazione del processo e la risoluzione dei problemi in caso di anomalie qualitative.

Classificazioni IP per applicazioni impermeabili

Comprensione degli standard IP65 e IP67

Le classifiche di Protezione Internazionale (IP) forniscono classificazioni standardizzate per gli involucri dei trasformatori impermeabili in base alla loro capacità di escludere polvere e umidità. I trasformatori con grado IP65 offrono protezione contro l'ingresso di polvere e getti d'acqua a bassa pressione da qualsiasi direzione, risultando adatti per installazioni esterne con esposizione minima all'acqua. Il protocollo di prova per la certificazione IP65 prevede di sottoporre l'involucro a schemi standardizzati di spruzzo d'acqua monitorando eventuali penetrazioni di umidità all'interno. Questi trasformatori utilizzano tipicamente sistemi di tenuta con guarnizioni e passacavi filettati per mantenere l'integrità protettiva.

I trasformatori impermeabili con certificazione IP67 offrono una protezione avanzata contro l'immersione temporanea in acqua fino a una profondità di un metro per periodi limitati. Il test di certificazione prevede l'immersione completa in condizioni controllate, monitorando pressione interna e livelli di umidità. Per ottenere la classificazione IP67 sono necessari sistemi di tenuta più robusti, tra cui giunti saldati, guarnizioni a compressione e progetti specializzati di pressacavi. Le applicazioni che richiedono protezione IP67 includono installazioni sotterranee, aree soggette a inondazioni e ambienti marini in cui è possibile un'immersione occasionale.

Livelli di Protezione Superiori e Metodi di Prova

I trasformatori con rating IP68 rappresentano il livello più elevato di protezione contro l'acqua, progettati per applicazioni di immersione continua. La profondità specifica e la durata delle certificazioni variano a seconda del produttore e devono essere chiaramente indicate nella documentazione del prodotto. Le procedure di prova per la certificazione IP68 prevedono periodi prolungati di immersione in condizioni stabilite dal produttore. Questi trasformatori spesso incorporano sistemi di compensazione della pressione per prevenire il danneggiamento delle guarnizioni a causa delle variazioni di pressione idrostatica. Le applicazioni includono sistemi di illuminazione subacquea, controlli di propulsione marina e installazioni su piattaforme offshore.

Le procedure dei laboratori di prova per la verifica della classificazione IP seguono rigorosi standard internazionali per garantire risultati coerenti tra diversi produttori e strutture di test. Il collaudo in presenza consente ai clienti di osservare le procedure di certificazione e verificare la conformità ai loro requisiti specifici. I requisiti documentali includono rapporti di prova dettagliati, prove fotografiche e dichiarazioni di certificazione da parte di laboratori accreditati. Potrebbe essere richiesto un riesame periodico per mantenere la validità della certificazione, in particolare per prodotti prodotti soggetti a modifiche progettuali o a variazioni del processo produttivo.

Applicazioni Marine e Offshore

Resistenza alla corrosione da acqua salata

Gli ambienti marini presentano sfide uniche per i trasformatori impermeabili a causa della natura altamente corrosiva dell'acqua salata e della presenza di ioni cloruro che accelerano i processi di ossidazione. Selezioni specializzate di leghe e sistemi di rivestimento protettivi devono resistere all'esposizione continua alla nebbia salina mantenendo al contempo le prestazioni elettriche. I sistemi con anodi sacrificabili forniscono protezione catodica per componenti metallici che potrebbero essere esposti all'acqua di mare. Test di compatibilità dei materiali garantiscono che tutti i componenti possano resistere a un'esposizione prolungata agli ambienti marini senza degradarsi.

I protocolli di manutenzione per i trasformatori marini impermeabili includono il regolare risciacquo con acqua dolce per rimuovere i depositi di sale e l'ispezione dei sistemi di protezione. I programmi di sostituzione degli anodi sacrificabili e dei rivestimenti protettivi devono tenere conto delle condizioni ambientali locali e del livello di esposizione. Le procedure di risposta alle emergenze affrontano eventuali guasti del trasformatore in località marine remote dove l'equipaggiamento di ricambio potrebbe non essere immediatamente disponibile. I programmi formativi per il personale di manutenzione marina enfatizzano i requisiti specifici degli apparecchi elettrici impermeabili in ambienti salini.

Integrazione Piattaforma Offshore

Le piattaforme petrolifere e di gas offshore richiedono trasformatori impermeabili in grado di operare in condizioni meteorologiche estreme e di soddisfare gli elevati standard di sicurezza. Le classificazioni delle aree pericolose richiedono progetti a prova di esplosione che mantengano l'integrità impermeabile evitando la propagazione dell'arco interno. I requisiti di certificazione comprendono più standard internazionali per le prestazioni impermeabili e la conformità alle zone pericolose. L'integrazione con i sistemi di sicurezza della piattaforma comprende la possibilità di spegnimento di emergenza e le funzioni di monitoraggio remoto.

Le procedure di installazione dei trasformatori impermeabili offshore devono tener conto dell'accesso limitato delle gru e delle condizioni meteorologiche difficili. Gli approcci di progettazione modulare facilitano la gestione e l'installazione in spazi ristretti. La pianificazione della ridondanza garantisce il funzionamento continuo della piattaforma anche in caso di guasto dei singoli trasformatori in caso di eventi meteorologici estremi. Le costruzioni trasportabili per elicotteri consentono la sostituzione di emergenza quando le condizioni meteorologiche impediscono all'accesso delle navi agli impianti offshore.

Applicazioni nei processi industriali

Requisiti per gli impianti chimici

Le fabbriche di prodotti chimici richiedono trasformatori impermeabili che resistano all'esposizione a sostanze chimiche corrosive, ad alta umidità e a frequenti lavaggi. La selezione dei materiali deve tener conto della compatibilità chimica con specifici prodotti chimici di processo mantenendo gli standard di prestazione elettrica. I disegni degli involucri spesso incorporano sistemi di drenaggio per gestire la condensazione e i residui chimici che potrebbero accumularsi durante le normali operazioni. I requisiti di ventilazione bilanciano la necessità di dissipazione del calore con il requisito di escludere i vapori pericolosi.

I protocolli di sicurezza per i trasformatori impermeabili di impianti chimici comprendono procedure di ispezione regolari per rilevare potenziali attacchi chimici o degradazione del sigillo. I piani di risposta alle emergenze affrontano i guasti dei trasformatori che potrebbero rilasciare materiali pericolosi o creare rischi elettrici nelle aree di lavorazione chimica. I requisiti di formazione del personale di manutenzione mettono in risalto sia la sicurezza elettrica che la consapevolezza dei rischi chimici. I sistemi di documentazione tengono traccia della storia dell'esposizione e delle attività di manutenzione per supportare i programmi di manutenzione predittiva.

Trasformazione alimentare e applicazioni sanitarie

Gli ambienti di lavorazione alimentare richiedono trasformatori impermeabili progettati per frequenti lavaggi ad alta pressione e procedure di disinfestazione. Le finiture lisce eliminano le crepe in cui i batteri potrebbero accumularsi mantenendo una facile pulizia. Le selezioni di materiali devono essere conformi ai regolamenti FDA per le superfici a contatto con gli alimenti e dimostrare resistenza a prodotti chimici per la pulizia e disinfettanti. Le strutture di drenaggio impediscono che l'acqua si fermi, in quanto potrebbe ospitare la crescita di batteri o creare problemi igienici.

Le procedure di installazione dei trasformatori impermeabili per la trasformazione alimentare devono tener conto dei principi di progettazione igienica e dell'accessibilità per le operazioni di pulizia. I metodi di montaggio evitano superfici orizzontali in cui potrebbero accumularsi detriti, fornendo un supporto adeguato per i carichi operativi. I protocolli di ispezione comprendono sia il test elettrico che la verifica della conformità sanitaria per garantire la continuità degli standard di sicurezza alimentare. Le procedure di sostituzione devono ridurre al minimo i tempi di fermo della produzione mantenendo le condizioni igieniche durante tutto il processo di installazione.

Domande Frequenti

Qual è la differenza tra le classi di resistenza all'acqua IP65 e IP67?

I trasformatori con classificazione IP65 sono protetti contro l'ingresso di polvere e getti d'acqua provenienti da qualsiasi direzione, adatti per installazioni esterne con esposizione minima all'acqua. I trasformatori con classificazione IP67 offrono una protezione avanzata contro l'immersione temporanea in acqua fino a un metro di profondità, risultando ideali per applicazioni in cui è possibile un'immersione occasionale. La differenza principale risiede nel livello di protezione contro l'acqua, con IP67 che fornisce una resistenza al vapore acqueo significativamente maggiore per ambienti più impegnativi.

Quanto durano tipicamente i trasformatori impermeabili negli ambienti marini?

I trasformatori impermeabili progettati e mantenuti correttamente in ambienti marini hanno generalmente una durata di 15-25 anni, a seconda della gravità dell'esposizione e della qualità della manutenzione. I fattori che influenzano la vita utile includono l'intensità della nebbia salina, le variazioni di temperatura, l'integrità del rivestimento protettivo e il rispetto dei programmi di manutenzione raccomandati. Ispezioni periodiche e manutenzione preventiva possono estendere significativamente la vita operativa, identificando e affrontando tempestivamente eventuali problemi prima che causino il guasto del trasformatore.

È possibile riparare i trasformatori impermeabili se l'involucro è danneggiato?

Danni minori all'involucro dei trasformatori stagni possono spesso essere riparati utilizzando materiali e procedure approvati dal produttore. Tuttavia, danni estesi richiedono generalmente la sostituzione completa dell'involucro o la ricostruzione del trasformatore per ripristorare l'integrità stagna. La fattibilità della riparazione dipende dalla posizione, dalla gravità del danno e dalla specifica tecnologia di incapsulamento o sigillamento utilizzata. È essenziale un'analisi professionale per determinare se la riparazione risulti economicamente vantaggiosa rispetto alla sostituzione.

Quali operazioni di manutenzione sono richieste per i trasformatori stagni a olio?

I trasformatori impermeabili a olio richiedono regolari analisi dell'olio per monitorare il contenuto di umidità, i livelli di acidità e le concentrazioni di gas disciolti. La manutenzione tipica comprende il prelievo annuale di campioni d'olio, la filtrazione periodica o la sostituzione dell'olio, l'ispezione delle guarnizioni e la verifica dell'integrità del serbatoio. Gli intervalli di manutenzione possono variare in base alle condizioni operative, con ambienti difficili che richiedono interventi più frequenti. Un adeguato registro della manutenzione aiuta a prevedere la vita utile del trasformatore e a ottimizzare i tempi di sostituzione.

Indice

- Trasformatori impermeabili con resina incapsulata

- Sistemi di trasformatori impermeabili a olio

- Design delle Carcasse in Ghisa e Acciaio

- Configurazioni dei trasformatori torideali impermeabili

- Classificazioni IP per applicazioni impermeabili

- Applicazioni Marine e Offshore

- Applicazioni nei processi industriali

-

Domande Frequenti

- Qual è la differenza tra le classi di resistenza all'acqua IP65 e IP67?

- Quanto durano tipicamente i trasformatori impermeabili negli ambienti marini?

- È possibile riparare i trasformatori impermeabili se l'involucro è danneggiato?

- Quali operazioni di manutenzione sono richieste per i trasformatori stagni a olio?