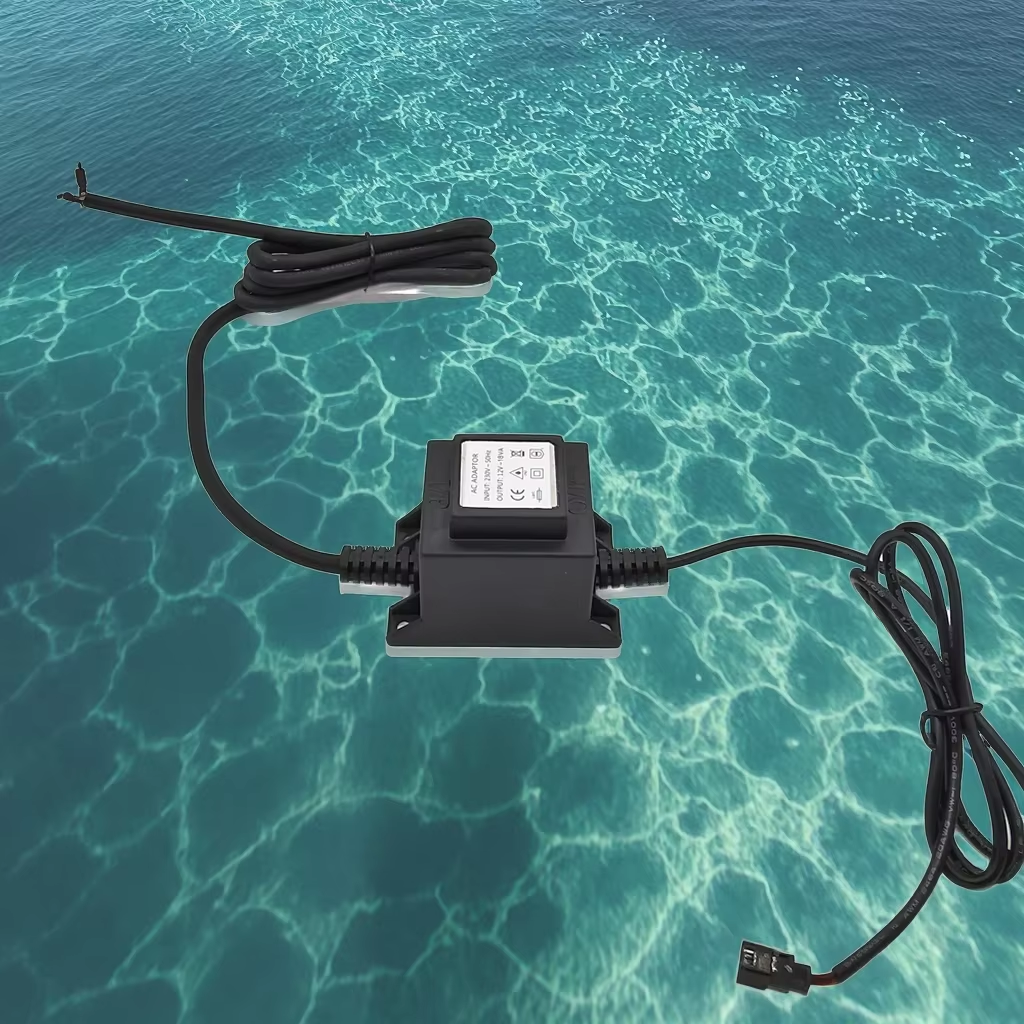

Transformateurs étanches représentent un composant critique dans les systèmes électriques où l'exposition à l'humidité, à l'humidité ambiante et à des conditions environnementales sévères est inévitable. Ces appareils électriques spécialisés sont conçus pour maintenir des performances optimales tout en résistant à l'entrée d'eau, à la corrosion et à la dégradation environnementale. Des secteurs allant des applications marines aux systèmes d'éclairage extérieur dépendent fortement de ces équipements robustes transformateurs pour assurer un fonctionnement continu dans des conditions difficiles. La demande croissante d'une infrastructure électrique fiable dans des environnements humides a stimulé une innovation importante dans la conception et les procédés de fabrication des transformateurs étanches.

Transformateurs étanches à résine encapsulée

Technologie d'encapsulation par résine époxy

Les transformateurs à résine époxy encapsulée utilisent une chimie polymère avancée pour créer une barrière imperméable autour des enroulements et du noyau du transformateur. Ce procédé d'encapsulation consiste à entourer complètement les composants électriques avec un composé époxy spécialement formulé qui durcit pour former une enveloppe solide et étanche. Le matériau époxy offre d'excellentes propriétés diélectriques tout en assurant simultanément une protection contre l'infiltration d'humidité, l'exposition aux produits chimiques et les dommages mécaniques. La fabrication de ces transformateurs exige un contrôle précis de la température et l'utilisation de techniques sous vide afin d'éliminer les bulles d'air pouvant compromettre la barrière protectrice.

Les caractéristiques thermiques de la résine époxy rendent ces transformateurs particulièrement adaptés aux applications à température modérée où les besoins d'évacuation de la chaleur sont maîtrisables. Les ingénieurs choisissent des formulations époxy spécifiques en fonction des plages de température de fonctionnement, certaines variantes pouvant supporter des températures allant jusqu'à 180 degrés Celsius. Le processus de durcissement crée une structure monolithique qui élimine les trajets de fuite potentiels tout en conservant d'excellentes propriétés d'isolation électrique. Les procédures de contrôle qualité pour les unités encapsulées par résine époxy incluent des tests de pression, des cycles thermiques et une vérification des performances électriques afin d'assurer une fiabilité à long terme.

Composés de scellement polyuréthane

Le scellement polyuréthane représente une approche alternative à la construction de transformateurs étanches, offrant une flexibilité accrue par rapport aux systèmes rigides en époxy. Le matériau polyuréthane conserve ses propriétés protectrices tout en s'adaptant aux cycles de dilatation et de contraction thermiques survenant pendant le fonctionnement normal. Cette flexibilité réduit les concentrations de contraintes qui pourraient potentiellement créer des chemins de fissuration permettant l'entrée d'humidité. La composition chimique du polyuréthane permet une meilleure adhérence aux divers matériaux de support, créant ainsi des joints plus fiables aux interfaces des composants.

Les procédures d'installation des transformateurs scellés au polyuréthane exigent souvent des contrôles environnementaux moins stricts par rapport aux systèmes époxy. La résilience intrinsèque du matériau offre une meilleure résistance aux vibrations et aux chocs mécaniques, ce qui rend ces unités idéales pour des applications mobiles ou des installations sujettes à des manipulations fréquentes. Les besoins de maintenance sont généralement minimes, car l'encapsulation en polyuréthane répare automatiquement les légères rayures de surface pouvant survenir pendant l'utilisation. Des formulations avancées intègrent des stabilisateurs anti-UV et des antioxydants afin de prévenir la dégradation due à une exposition prolongée au soleil dans les applications extérieures.

Systèmes de transformateurs étanches remplis d'huile

Technologie d'immersion dans de l'huile minérale

Les transformateurs étanches à remplissage d'huile utilisent de l'huile minérale traditionnelle comme milieu de refroidissement et barrière contre l'humidité. Le noyau et les enroulements du transformateur sont entièrement immergés dans une huile minérale spécialement raffinée, contenue dans un réservoir hermétique conçu pour empêcher la contamination par l'eau. Cette conception assure d'excellentes capacités de transfert thermique tout en maintenant une rigidité diélectrique élevée. L'huile remplit plusieurs fonctions, notamment la suppression des arcs électriques, l'amélioration de l'isolation et la prévention de la corrosion des composants métalliques internes. Les huiles minérales de qualité subissent des procédés de purification approfondis afin d'éliminer l'humidité, les gaz dissous et les contaminants pouvant compromettre les performances électriques.

La construction de réservoirs pour les systèmes d'huile minérale exige des mécanismes d'étanchéité robustes afin d'éviter simultanément les fuites d'huile et l'entrée d'eau. Les chambres d'expansion accueillent les variations de volume d'huile dues aux changements de température tout en maintenant un équilibre de pression atmosphérique. Des protocoles réguliers de test d'huile surveillent la teneur en humidité, les niveaux d'acidité et les concentrations de gaz dissous afin d'évaluer l'état du transformateur et de prévoir les besoins en maintenance. Les considérations environnementales ont conduit à l'amélioration des procédés de recyclage de l'huile ainsi qu'au développement d'alternatives biodégradables offrant des caractéristiques de performance équivalentes.

Applications de fluides diélectriques synthétiques

Les fluides diélectriques de synthèse offrent des caractéristiques de performance améliorées par rapport aux huiles minérales traditionnelles, particulièrement dans des conditions environnementales extrêmes. Ces fluides conçus spécifiquement assurent une meilleure résistance à l'oxydation, disposent d'une plage de températures de fonctionnement plus étendue et présentent des caractéristiques améliorées de sécurité incendie. Les fluides de synthèse à base de silicone conservent une viscosité stable sur de larges plages de température tout en offrant d'excellentes propriétés de résistance à l'humidité. L'inertie chimique des fluides de synthèse réduit la formation de sous-produits acides pouvant accélérer le vieillissement des transformateurs.

Les coûts des systèmes de fluides synthétiques doivent tenir compte des coûts de matériaux initiaux et des avantages opérationnels à long terme. Les intervalles de maintenance prolongés et l'amélioration de la fiabilité justifient souvent des coûts initiaux plus élevés en raison de la réduction des besoins en maintenance et des cycles de vie plus longs des équipements. Les essais de compatibilité garantissent que les fluides synthétiques fonctionnent efficacement avec les matériaux de scellés, les revêtements de réservoirs et les composants internes existants. Les évaluations d'impact environnemental privilégient les fluides synthétiques dans les zones écologiques sensibles où les rejets accidentels pourraient avoir des conséquences importantes.

Conception de logements en fonte et acier

Systèmes de revêtement résistant à la corrosion

Les boîtiers en fonte pour transformateurs étanches intègrent des technologies de revêtement avancées afin de prévenir la rouille et la corrosion dans les environnements marins et industriels. Les systèmes de revêtement multicouches commencent généralement par des traitements de conversion au phosphate qui créent une couche de base chimiquement liée pour les revêtements protecteurs ultérieurs. Les apprêts époxy assurent une excellente adhérence et une résistance à la corrosion, tandis que les couches de finition en polyuréthane offrent une protection contre les rayons UV et une esthétique soignée. Le processus d'application du revêtement exige une préparation minutieuse de la surface, des conditions environnementales contrôlées et des mesures précises de l'épaisseur afin de garantir une couverture uniforme et des performances optimales.

Les procédures d'assurance qualité pour les boîtiers en fonte revêtus incluent des essais de pulvérisation saline, des mesures d'adhérence et des évaluations de vieillissement accéléré. Ces essais simulent des décennies d'exposition environnementale en des délais condensés afin de valider la durabilité du revêtement. Les procédures de réparation pour les revêtements endommagés doivent suivre les spécifications du fabricant afin de maintenir la garantie et d'assurer une protection continue contre la corrosion. Les protocoles de maintenance sur site prévoient des inspections régulières et des procédures de retouche pour traiter les dommages mineurs du revêtement avant l'apparition d'une corrosion étendue.

Méthodes de construction en acier inoxydable

Les boîtiers de transformateurs en acier inoxydable offrent une résistance intrinsèque à la corrosion sans nécessiter de revêtements protecteurs, ce qui les rend idéaux pour les environnements chimiques agressifs et les applications marines. La teneur en chrome de l'acier inoxydable forme une couche d'oxyde passive qui se répare automatiquement en cas de dommage, assurant une protection continue contre les attaques corrosives. Les procédés de soudage pour les boîtiers en acier inoxydable exigent des techniques spécialisées afin d'éviter la sensibilisation et de maintenir la résistance à la corrosion au niveau des joints. Le choix de la nuance dépend des conditions environnementales spécifiques, les nuances austénitiques offrant une meilleure résistance à la corrosion tandis que les nuances ferritiques présentent des avantages en termes de perméabilité magnétique.

Les tolérances de fabrication pour les boîtiers en acier inoxydable doivent tenir compte des différences de dilatation thermique entre le boîtier et les composants internes. Le choix du joint devient critique dans les applications en acier inoxydable, car une corrosion galvanique peut survenir lorsque des métaux différents sont en contact en présence d'humidité. Les techniques de finition de surface telles que le passivage et l'électropolissage améliorent la résistance à la corrosion tout en facilitant le nettoyage pour les applications sanitaires. L'analyse des coûts doit prendre en compte les avantages du boîtier en acier inoxydable sur tout son cycle de vie, notamment une maintenance réduite et une durée de service prolongée.

Configurations de transformateur étanche toroïdal

Avantages principaux du design

Les conceptions de noyaux toroïdaux offrent des avantages significatifs dans les applications de transformateurs étanches en raison de leur géométrie compacte et de leur utilisation efficace du flux magnétique. La configuration circulaire du noyau élimine les angles vifs et les arêtes qui pourraient créer des concentrations de contraintes dans les matériaux d'encapsulation protecteurs. La réduction des champs magnétiques externes minimise les interférences électromagnétiques tout en améliorant l'efficacité globale du système. Le procédé de fabrication des noyaux toroïdaux implique un contrôle précis de la tension d'enroulement afin d'obtenir des propriétés magnétiques et une stabilité mécanique optimales. Les mesures de contrôle qualité incluent des essais de pertes dans le fer, des mesures de perméabilité et une vérification dimensionnelle afin de garantir des caractéristiques de performance constantes.

Les techniques d'enroulement pour les transformateurs étanches toroïdaux nécessitent un équipement spécialisé et des techniciens qualifiés afin d'obtenir une répartition uniforme du conducteur autour du noyau circulaire. Le processus d'enroulement doit maintenir un espacement d'isolation adéquat tout en tenant compte des contraintes géométriques de la configuration toroïdale. Les calculs d'élévation de température pour les conceptions toroïdales doivent prendre en compte les caractéristiques améliorées de distribution thermique liées à la géométrie circulaire. Un logiciel de modélisation thermique permet d'optimiser le dimensionnement des conducteurs et les besoins de refroidissement selon les exigences spécifiques de l'application.

Problèmes et solutions liés à l'encapsulation

L'encapsulation des transformateurs toroïdaux présente des défis uniques en raison de la géométrie circulaire et de l'espace creux central. Des techniques de moulage spécialisées garantissent un encapsulation complet sans bulles d'air, qui pourraient compromettre l'étanchéité. Les procédés d'encapsulation sous vide éliminent l'air emprisonné tout en assurant une pénétration complète du matériau autour des géométries complexes des enroulements. L'ouverture centrale des conceptions toroïdales nécessite une attention particulière afin d'empêcher l'infiltration d'humidité par les éléments de fixation ou les points d'entrée des câbles.

La conception des fixations pour l'encapsulation toroïdale doit fournir un support adéquat tout en permettant un débit complet de matériau sur toutes les surfaces. L'optimisation du cycle de durcissement assure une bonne liaison croisée des matériaux d'encapsulation tout en minimisant le stress thermique sur les composants internes. Les procédures d'inspection post-curage comprennent un examen visuel, des tests de pression et une vérification électrique pour confirmer le succès de l'encapsulation. La documentation de qualité suit les paramètres d'encapsulation pour permettre l'optimisation des processus et le dépannage en cas de problèmes de qualité.

Classifications de la qualité IP pour les applications imperméables

Comprendre les normes IP65 et IP67

Les classes de protection internationale (IP) fournissent des classifications standardisées pour les boîtiers de transformateurs étanches, selon leur capacité à exclure la poussière et l'humidité. Les transformateurs classés IP65 offrent une protection contre l'entrée de poussière et les jets d'eau à basse pression venant de n'importe direction, ce qui les rend adaptés aux installations extérieures avec une exposition minimale à l'eau. Le protocole d'essai pour la certification IP65 consiste à soumettre le boîtier à des motifs normalisés de pulvérisation d'eau tout en surveillant toute pénétration d'humidité à l'intérieur. Ces transformateurs utilisent généralement des joints d'étanchéité et des entrées de câbles filetées pour maintenir l'intégrité de la protection.

Les transformateurs étanches certifiés IP67 offrent une protection renforcée contre l'immersion temporaire dans l'eau jusqu'à une profondeur d'un mètre, pendant des durées limitées. Les essais de certification impliquent une immersion complète dans des conditions contrôlées, avec surveillance de la pression interne et des niveaux d'humidité. L'obtention du classement IP67 exige des systèmes d'étanchéité plus robustes, incluant des soudures, des joints à compression et des conceptions spécialisées de presse-étoupes. Les applications nécessitant une protection IP67 comprennent les installations souterraines, les zones sujettes aux inondations et les environnements marins où des immersions occasionnelles sont possibles.

Niveaux de protection supérieurs et méthodes d'essai

Les transformateurs certifiés IP68 offrent le niveau de protection étanche le plus élevé, conçu pour des applications d'immersion continue. La profondeur spécifique et la durée des certifications varient selon les fabricants et doivent être clairement indiquées dans la documentation produit. Les procédures d'essai pour la certification IP68 impliquent des périodes d'immersion prolongées dans des conditions spécifiées par le fabricant. Ces transformateurs intègrent souvent des systèmes de compensation de pression afin d'éviter la défaillance des joints due aux variations de pression hydrostatique. Les applications incluent les systèmes d'éclairage sous-marin, les commandes de propulsion marine et les installations sur plates-formes offshore.

Les procédures de laboratoire pour la vérification du classement IP suivent des normes internationales strictes afin d'assurer des résultats cohérents entre différents fabricants et centres d'essai. Les essais assistés permettent aux clients d'observer les procédures de certification et de vérifier la conformité avec leurs exigences spécifiques. Les exigences en matière de documentation incluent des rapports d'essai détaillés, des preuves photographiques et des attestations de certification provenant de laboratoires d'essai accrédités. Des ré-essais périodiques peuvent être requis pour maintenir la validité de la certification, particulièrement pour produits les produits subissant des modifications de conception ou des changements dans le processus de fabrication.

Applications marines et offshore

Résistance à la corrosion par eau salée

Les environnements marins posent des défis uniques pour les transformateurs étanches en raison de la nature fortement corrosive de l'eau salée et de la présence d'ions chlorure qui accélèrent les processus d'oxydation. Des alliages spécialisés et des systèmes de revêtements protecteurs doivent résister à une exposition continue aux projections de sel tout en maintenant leurs performances électriques. Les systèmes d'anodes sacrificielles assurent une protection cathodique des composants métalliques pouvant être exposés à l'eau de mer. Des essais de compatibilité des matériaux garantissent que tous les composants peuvent supporter une exposition prolongée aux environnements marins sans dégradation.

Les protocoles de maintenance pour les transformateurs étanches marins incluent un rinçage régulier à l'eau douce afin d'éliminer les dépôts de sel et l'inspection des systèmes de protection. Les plannings de remplacement des anodes sacrificielles et des revêtements protecteurs doivent tenir compte des conditions environnementales locales et du niveau d'exposition. Les procédures d'intervention d'urgence traitent les défaillances éventuelles des transformateurs dans des zones marines éloignées où du matériel de remplacement peut ne pas être immédiatement disponible. Les programmes de formation du personnel de maintenance maritime mettent l'accent sur les exigences spécifiques des équipements électriques étanches en milieu salin.

Intégration aux Plates-formes Offshore

Les plates-formes offshore de pétrole et de gaz nécessitent des transformateurs étanches capables de fonctionner dans des conditions météorologiques extrêmes tout en respectant des normes de sécurité strictes. Les classifications des zones dangereuses imposent des conceptions antidéflagrantes qui préservent l'étanchéité tout en empêchant la propagation interne d'un arc électrique. Les exigences de certification incluent plusieurs normes internationales relatives à la performance étanche ainsi qu'à la conformité pour les zones dangereuses. L'intégration aux systèmes de sécurité de la plate-forme comprend des fonctionnalités d'arrêt d'urgence et de surveillance à distance.

Les procédures d'installation des transformateurs étanches en mer doivent tenir compte de l'accès limité aux grues et des fenêtres météorologiques difficiles. Les approches modulaires facilitent la manipulation et l'installation dans les espaces restreints. La planification de la redondance garantit le fonctionnement continu de la plateforme, même si des transformateurs individuels tombent en panne pendant des événements météorologiques sévères. Les conceptions transportables par hélicoptère permettent un remplacement d'urgence lorsque les conditions météorologiques empêchent l'accès des navires aux installations offshore.

Applications dans les procédés industriels

Exigences pour usines chimiques

Les installations de traitement chimique exigent des transformateurs étanches capables de résister à l'exposition à des produits chimiques corrosifs, à une forte humidité et à des procédures fréquentes de lavage. Le choix des matériaux doit tenir compte de la compatibilité chimique avec les produits utilisés dans le processus tout en maintenant les normes de performance électrique. Les conceptions d'enceintes intègrent souvent des systèmes de drainage pour gérer la condensation et les résidus chimiques pouvant s'accumuler pendant le fonctionnement normal. Les besoins en ventilation équilibrent la nécessité de dissipation thermique avec l'exigence d'exclure les vapeurs dangereuses.

Les protocoles de sécurité pour les transformateurs étanches dans les usines chimiques incluent des procédures d'inspection régulières afin de détecter toute attaque chimique potentielle ou dégradation des joints. Les plans d'intervention d'urgence prévoient la prise en charge des pannes de transformateurs pouvant entraîner le rejet de matériaux dangereux ou créer des risques électriques dans les zones de traitement chimique. Les exigences de formation du personnel de maintenance mettent l'accent à la fois sur la sécurité électrique et la sensibilisation aux risques chimiques. Les systèmes de documentation suivent l'historique d'exposition et les activités de maintenance afin d'appuyer les programmes de maintenance prédictive.

Transformation alimentaire et applications sanitaires

Les environnements de transformation des aliments exigent des transformateurs étanches conçus pour des lavages fréquents à haute pression et des procédures de désinfection. Des finitions de surface lisses éliminent les interstices où les bactéries pourraient s'accumuler, tout en conservant une facilité de nettoyage. Les matériaux sélectionnés doivent être conformes aux réglementations de la FDA relatives aux surfaces en contact avec les aliments et faire preuve de résistance aux produits chimiques de nettoyage et aux désinfectants. Des caractéristiques d'évacuation empêchent l'eau stagnante, qui pourrait favoriser la prolifération bactérienne ou poser des problèmes sanitaires.

Les procédures d'installation des transformateurs imperméables à l'eau destinés à la transformation des aliments doivent tenir compte des principes de conception sanitaire et de l'accessibilité pour les opérations de nettoyage. Les méthodes de montage évitent les surfaces horizontales où les débris pourraient s'accumuler tout en fournissant un support adéquat pour les charges opérationnelles. Les protocoles d'inspection comprennent à la fois des tests électriques et une vérification de la conformité sanitaire pour assurer la continuité des normes de sécurité alimentaire. Les procédures de remplacement doivent réduire au minimum les temps d'arrêt de la production tout en maintenant les conditions sanitaires tout au long du processus d'installation.

FAQ

Quelle est la différence entre les niveaux d'étanchéité IP65 et IP67?

Les transformateurs IP65 protègent contre la pénétration de poussière et les jets d'eau de n'importe quelle direction, adaptés aux installations extérieures avec une exposition minimale à l'eau. Les transformateurs IP67 offrent une protection accrue contre l'immersion temporaire dans l'eau jusqu'à une profondeur d'un mètre, ce qui les rend idéaux pour les applications où une immersion occasionnelle est possible. La différence clé réside dans le niveau de protection contre l'eau, IP67 offrant une résistance à l'humidité nettement supérieure pour les environnements plus exigeants.

Combien de temps les transformateurs imperméables durent-ils généralement dans les environnements marins?

Les transformateurs imperméables à l'eau conçus et entretenus correctement dans les environnements marins durent généralement 15 à 25 ans, selon la gravité de l'exposition et la qualité de l'entretien. Les facteurs qui influent sur la durée de vie comprennent l'intensité de l'arrosage au sel, les variations de température, l'intégrité du revêtement protecteur et le respect des horaires d'entretien recommandés. L'inspection régulière et l'entretien préventif peuvent prolonger considérablement la durée de vie en identifiant et en résolvant les problèmes potentiels avant qu'ils ne causent une défaillance du transformateur.

Les transformateurs imperméables peuvent-ils être réparés si l'enceinte est endommagée?

Les dommages mineurs aux transformateurs imperméables peuvent souvent être réparés à l'aide de matériaux et de procédures approuvés par le fabricant. Cependant, les dommages importants nécessitent généralement un remplacement complet de l'enceinte ou une reconstruction du transformateur pour restaurer l'intégrité imperméable. La faisabilité de la réparation dépend de l'emplacement des dommages, de leur gravité et de la technologie d'encapsulation ou d'étanchéité spécifique utilisée. Une évaluation professionnelle est essentielle pour déterminer si la réparation est rentable par rapport au remplacement.

Quelle maintenance est requise pour les transformateurs imperméables remplis d'huile?

Les transformateurs imperméables à l'eau remplis d'huile nécessitent des tests réguliers de l'huile pour surveiller la teneur en humidité, les niveaux d'acidité et les concentrations de gaz dissous. L'entretien typique comprend le prélèvement annuel d'échantillons d'huile, la filtration ou le remplacement périodique de l'huile, l'inspection des joints et la vérification de l'intégrité du réservoir. Les intervalles d'entretien peuvent varier en fonction des conditions de fonctionnement, les environnements difficiles nécessitant une attention plus fréquente. Des dossiers d'entretien appropriés permettent de prédire l'espérance de vie des transformateurs et d'optimiser le calendrier de remplacement.

Table des Matières

- Transformateurs étanches à résine encapsulée

- Systèmes de transformateurs étanches remplis d'huile

- Conception de logements en fonte et acier

- Configurations de transformateur étanche toroïdal

- Classifications de la qualité IP pour les applications imperméables

- Applications marines et offshore

- Applications dans les procédés industriels

-

FAQ

- Quelle est la différence entre les niveaux d'étanchéité IP65 et IP67?

- Combien de temps les transformateurs imperméables durent-ils généralement dans les environnements marins?

- Les transformateurs imperméables peuvent-ils être réparés si l'enceinte est endommagée?

- Quelle maintenance est requise pour les transformateurs imperméables remplis d'huile?