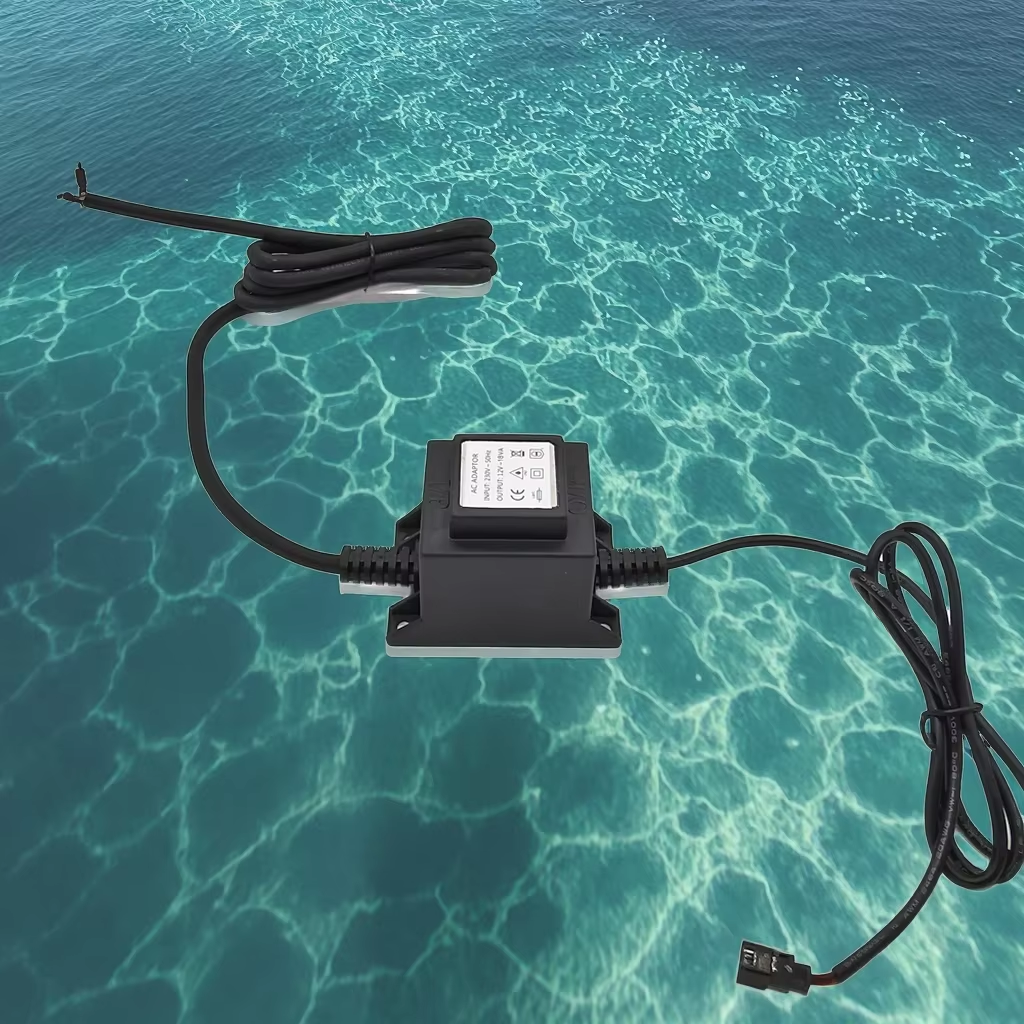

Transformadores impermeables representan un componente crítico en sistemas eléctricos donde la exposición a la humedad, la humedad ambiental y condiciones ambientales severas es inevitable. Estos dispositivos eléctricos especializados están diseñados para mantener un rendimiento óptimo mientras resisten la entrada de agua, la corrosión y la degradación ambiental. Industrias que van desde aplicaciones marinas hasta sistemas de iluminación exterior dependen en gran medida de estos equipos robustos transformadores para garantizar un funcionamiento continuo en condiciones desafiantes. La creciente demanda de infraestructuras eléctricas confiables en entornos húmedos ha impulsado una innovación significativa en el diseño y los procesos de fabricación de transformadores impermeables.

Transformadores encapsulados con resina impermeable

Tecnología de encapsulado con resina epoxi

Los transformadores encapsulados con resina epoxi utilizan una química polimérica avanzada para crear una barrera impermeable alrededor de los devanados y el núcleo del transformador. Este proceso de encapsulado consiste en rodear completamente los componentes eléctricos con un compuesto de resina epoxi especialmente formulado que se cura formando una envoltura sólida e impermeable. El material epoxi proporciona excelentes propiedades dieléctricas mientras ofrece simultáneamente protección contra la infiltración de humedad, exposición a productos químicos y daños mecánicos. Los procesos de fabricación de estos transformadores requieren un control preciso de la temperatura y técnicas de vacío para eliminar burbujas de aire que podrían comprometer la barrera protectora.

Las características térmicas de la resina epoxi hacen que estos transformadores sean particularmente adecuados para aplicaciones a temperaturas moderadas donde los requisitos de disipación de calor son manejables. Los ingenieros seleccionan formulaciones específicas de epoxi según el rango de temperatura de operación, siendo algunos variantes capaces de soportar temperaturas hasta 180 grados Celsius. El proceso de curado crea una estructura monolítica que elimina posibles fugas, al tiempo que mantiene excelentes propiedades de aislamiento eléctrico. Los procedimientos de control de calidad para unidades encapsuladas con epoxi incluyen pruebas de presión, ciclos térmicos y verificación del rendimiento eléctrico para garantizar una fiabilidad a largo plazo.

Compuestos de Encapsulamiento de Poliuretano

El encapsulado de poliuretano representa un enfoque alternativo en la construcción de transformadores impermeables, que ofrece una mayor flexibilidad en comparación con los sistemas rígidos de epoxi. El material de poliuretano mantiene sus propiedades protectoras mientras acomoda los ciclos de expansión y contracción térmica que ocurren durante el funcionamiento normal. Esta flexibilidad reduce las concentraciones de tensión que podrían crear trayectorias de grietas para la entrada de humedad. La composición química del poliuretano permite una mejor adhesión a diversos materiales de sustrato, creando sellos más confiables en las interfaces de los componentes.

Los procedimientos de instalación para transformadores encapsulados en poliuretano a menudo requieren controles ambientales menos estrictos en comparación con los sistemas de epoxi. La resistencia inherente del material proporciona una mayor protección contra vibraciones y choques mecánicos, lo que hace que estas unidades sean ideales para aplicaciones móviles o instalaciones sujetas a manipulación frecuente. Los requisitos de mantenimiento suelen ser mínimos, ya que el encapsulado de poliuretano se autorrepara ante pequeños arañazos superficiales que puedan ocurrir durante el servicio. Las formulaciones avanzadas incorporan estabilizantes UV y antioxidantes para prevenir la degradación por exposición prolongada a la luz solar en aplicaciones exteriores.

Sistemas de transformadores impermeables llenos de aceite

Tecnología de inmersión en aceite mineral

Los transformadores llenos de aceite e impermeables emplean aceite mineral tradicional como medio de refrigeración y barrera contra la humedad. El núcleo del transformador y los devanados están completamente sumergidos en aceite mineral especialmente refinado dentro de un tanque sellado diseñado para evitar la contaminación por agua. Este enfoque proporciona excelentes capacidades de transferencia de calor mientras mantiene una elevada resistencia dieléctrica. El aceite cumple múltiples funciones, incluyendo la supresión de arcos, la mejora del aislamiento y la prevención de la corrosión de los componentes metálicos internos. Los aceites minerales de calidad pasan por procesos extensivos de purificación para eliminar humedad, gases disueltos y contaminantes que podrían comprometer el rendimiento eléctrico.

La construcción de tanques para sistemas de aceite mineral requiere mecanismos de sellado robustos para prevenir simultáneamente fugas de aceite y la entrada de agua. Las cámaras de expansión acomodan los cambios de volumen del aceite debidos a las variaciones de temperatura, manteniendo el equilibrio de presión atmosférica. Los protocolos regulares de pruebas de aceite monitorean el contenido de humedad, niveles de acidez y concentraciones de gases disueltos para evaluar la salud del transformador y predecir los requisitos de mantenimiento. Las consideraciones medioambientales han impulsado procesos mejorados de reciclaje de aceite y el desarrollo de alternativas biodegradables que mantienen características de rendimiento equivalentes.

Aplicaciones de Fluidos Dieléctricos Sintéticos

Los fluidos dieléctricos sintéticos ofrecen características de rendimiento mejoradas en comparación con los aceites minerales tradicionales, particularmente en condiciones ambientales extremas. Estos fluidos diseñados proporcionan una resistencia superior a la oxidación, rangos más amplios de temperatura de operación y mejores características de seguridad contra incendios. Los fluidos sintéticos a base de silicona mantienen una viscosidad estable a lo largo de amplios intervalos de temperatura, al tiempo que ofrecen excelentes propiedades de resistencia a la humedad. La inercia química de los fluidos sintéticos reduce la formación de subproductos ácidos que pueden acelerar los procesos de envejecimiento del transformador.

Las consideraciones de costo para los sistemas de fluidos sintéticos deben tener en cuenta tanto los gastos iniciales de materiales como los beneficios operativos a largo plazo. Los intervalos de servicio extendidos y la mayor fiabilidad suelen justificar los costos iniciales más altos mediante requisitos de mantenimiento reducidos y ciclos de vida más largos del equipo. Las pruebas de compatibilidad garantizan que los fluidos sintéticos funcionen eficazmente con materiales de sellos existentes, recubrimientos de tanques y componentes internos. Las evaluaciones de impacto ambiental favorecen los fluidos sintéticos en áreas ecológicas sensibles donde las liberaciones accidentales podrían tener consecuencias significativas.

Diseños de Carcasas de Hierro Fundido y Acero

Sistemas de Revestimientos Resistentes a la Corrosión

Las carcasas de hierro fundido para transformadores impermeables incorporan tecnologías avanzadas de recubrimiento para prevenir la oxidación y la corrosión en entornos marinos e industriales. Los sistemas de recubrimiento multicapa suelen comenzar con tratamientos de conversión por fosfato que crean una capa base químicamente unida para los recubrimientos protectores posteriores. Los imprimadores epoxi ofrecen una excelente adherencia y resistencia a la corrosión, mientras que los acabados de poliuretano proporcionan protección contra los rayos UV y atractivo estético. El proceso de aplicación del recubrimiento requiere una preparación cuidadosa de la superficie, condiciones ambientales controladas y mediciones precisas del espesor para garantizar una cobertura uniforme y un rendimiento óptimo.

Los procedimientos de garantía de calidad para carcasas de hierro fundido recubiertas incluyen pruebas de niebla salina, mediciones de adhesión y evaluaciones de envejecimiento acelerado. Estas pruebas simulan décadas de exposición ambiental en periodos de tiempo comprimidos para validar la durabilidad del recubrimiento. Los procedimientos de reparación para recubrimientos dañados deben seguir las especificaciones del fabricante para mantener la cobertura de la garantía y asegurar una protección continua contra la corrosión. Los protocolos de mantenimiento en campo incluyen horarios regulares de inspección y procedimientos de retoque para abordar daños menores en el recubrimiento antes de que ocurra una corrosión extensa.

Métodos de Construcción en Acero Inoxidable

Las carcasas de transformadores de acero inoxidable ofrecen resistencia inherente a la corrosión sin necesidad de recubrimientos protectores, lo que las hace ideales para entornos químicos agresivos y aplicaciones marinas. El contenido de cromo en el acero inoxidable forma una capa de óxido pasivo que se autorrepara cuando está dañada, proporcionando protección continua contra ataques corrosivos. Los procedimientos de soldadura para carcasas de acero inoxidable requieren técnicas especializadas para evitar la sensibilización y mantener la resistencia a la corrosión en las zonas de unión. La selección del grado depende de las condiciones ambientales específicas, siendo los grados austeníticos los que ofrecen una mayor resistencia a la corrosión, mientras que los grados ferríticos proporcionan ventajas en permeabilidad magnética.

Las tolerancias de fabricación para carcasas de acero inoxidable deben acomodar las diferencias de expansión térmica entre la carcasa y los componentes internos. La selección de juntas se vuelve crítica en aplicaciones con acero inoxidable, ya que puede ocurrir corrosión galvánica cuando metales disímiles entran en contacto en presencia de humedad. Las técnicas de acabado superficial, como la pasivación y la electro-pulverización, mejoran la resistencia a la corrosión mientras aumentan la facilidad de limpieza en aplicaciones sanitarias. El análisis de costos debe considerar los beneficios del ciclo de vida de la construcción en acero inoxidable, incluyendo requisitos reducidos de mantenimiento y una vida útil prolongada.

Configuraciones de Transformador Toroidal Impermeable

Ventajas Clave del Diseño

Los diseños de núcleo toroidal ofrecen ventajas significativas en aplicaciones de transformadores impermeables debido a su geometría compacta y a la eficiente utilización del flujo magnético. La configuración circular del núcleo elimina esquinas y bordes afilados que podrían crear concentraciones de tensión en los materiales de encapsulado protector. La reducción de los campos magnéticos externos minimiza la interferencia electromagnética mientras mejora la eficiencia general del sistema. El proceso de fabricación de los núcleos toroidales implica un control preciso de la tensión de enrollado para lograr propiedades magnéticas y estabilidad mecánica óptimas. Las medidas de control de calidad incluyen pruebas de pérdidas en el núcleo, mediciones de permeabilidad y verificación dimensional para garantizar características de rendimiento consistentes.

Las técnicas de bobinado para transformadores toroidales impermeables requieren equipo especializado y técnicos calificados para lograr una distribución uniforme del conductor alrededor del núcleo circular. El proceso de bobinado debe mantener un espaciado adecuado de aislamiento mientras se adapta a las restricciones geométricas de la configuración toroidal. Los cálculos de elevación de temperatura para diseños toroidales deben considerar las mejores características de distribución de calor de la geometría circular. El software de modelado térmico ayuda a optimizar el dimensionamiento del conductor y los requisitos de enfriamiento según las demandas específicas de la aplicación.

Desafíos y soluciones de encapsulación

Encapsular transformadores toroidales presenta desafíos únicos debido a la geometría circular y al espacio vacío central. Técnicas especializadas de moldeo garantizan un encapsulado completo sin huecos de aire que podrían comprometer la integridad impermeable. Los procesos de encapsulado al vacío eliminan el aire atrapado y aseguran una penetración completa del material alrededor de geometrías complejas de bobinado. La abertura central en los diseños toroidales requiere una atención cuidadosa para prevenir la entrada de humedad a través de elementos de montaje o puntos de entrada de cables.

El diseño del utillaje para la encapsulación toroidal debe proporcionar un soporte adecuado permitiendo al mismo tiempo un flujo completo del material alrededor de todas las superficies. La optimización del ciclo de curado garantiza el correcto entrecruzamiento de los materiales de encapsulación, minimizando al mismo tiempo el estrés térmico sobre los componentes internos. Los procedimientos de inspección posterior al curado incluyen examen visual, pruebas de presión y verificación eléctrica para confirmar una encapsulación exitosa. La documentación de calidad registra los parámetros de encapsulación para permitir la optimización del proceso y la resolución de problemas cuando surjan incidencias de calidad.

Clasificaciones de grado IP para aplicaciones impermeables

Comprensión de las normas IP65 e IP67

Las clasificaciones de Protección Internacional (IP) proporcionan categorías estandarizadas para las carcasas de transformadores impermeables según su capacidad para excluir polvo y humedad. Los transformadores con clasificación IP65 ofrecen protección contra la entrada de polvo y chorros de agua a baja presión desde cualquier dirección, lo que los hace adecuados para instalaciones al aire libre con exposición mínima al agua. El protocolo de prueba para la certificación IP65 implica someter la carcasa a patrones estandarizados de rociado de agua mientras se monitorea cualquier penetración interna de humedad. Estos transformadores suelen utilizar sistemas de sellado con juntas y entradas de cable roscadas para mantener la integridad protectora.

Los transformadores impermeables con clasificación IP67 ofrecen una protección mejorada contra la inmersión temporal en agua hasta una profundidad de un metro durante períodos limitados. La prueba de certificación implica la inmersión completa en condiciones controladas, monitoreando simultáneamente la presión interna y los niveles de humedad. Alcanzar la clasificación IP67 requiere sistemas de sellado más robustos, incluyendo juntas soldadas, sellos por compresión y diseños especializados de prensaestopas para cables. Las aplicaciones que requieren protección IP67 incluyen instalaciones subterráneas, zonas propensas a inundaciones y entornos marinos donde es posible la inmersión ocasional.

Niveles Superiores de Protección y Métodos de Prueba

Los transformadores con clasificación IP68 representan el más alto nivel de protección contra el agua, diseñados para aplicaciones de inmersión continua. La profundidad específica y la duración de las clasificaciones varían según el fabricante y deben especificarse claramente en la documentación del producto. Los procedimientos de prueba para la certificación IP68 implican períodos prolongados de inmersión bajo condiciones especificadas por el fabricante. Estos transformadores suelen incorporar sistemas de compensación de presión para evitar fallos en los sellos debido a las variaciones de presión hidrostática. Las aplicaciones incluyen sistemas de iluminación subacuática, controles de propulsión marina e instalaciones en plataformas offshore.

Los procedimientos de laboratorio para la verificación de la clasificación IP siguen estrictas normas internacionales para garantizar resultados consistentes entre diferentes fabricantes y centros de pruebas. La prueba presencial permite a los clientes observar los procedimientos de certificación y verificar el cumplimiento con sus requisitos específicos. Los requisitos de documentación incluyen informes detallados de pruebas, evidencia fotográfica y declaraciones de certificación emitidas por laboratorios de prueba acreditados. Puede ser necesaria una repetición periódica de las pruebas para mantener la validez de la certificación, especialmente para productos someterse a modificaciones de diseño o cambios en el proceso de fabricación.

Aplicaciones Marinas y Offshore

Resistencia a la corrosión por agua salada

Los ambientes marinos presentan desafíos únicos para los transformadores impermeables debido a la naturaleza altamente corrosiva del agua salada y a la presencia de iones cloruro que aceleran los procesos de oxidación. Las selecciones especializadas de aleaciones y los sistemas de recubrimiento protector deben resistir la exposición continua a la niebla salina mientras mantienen el rendimiento eléctrico. Los sistemas de ánodos de sacrificio proporcionan protección catódica para componentes metálicos que podrían estar expuestos al agua de mar. Las pruebas de compatibilidad de materiales aseguran que todos los componentes puedan soportar exposiciones prolongadas a ambientes marinos sin degradación.

Los protocolos de mantenimiento para transformadores marinos impermeables incluyen enjuagues regulares con agua dulce para eliminar los depósitos de sal y la inspección de los sistemas de protección. Los programas de reemplazo para ánodos de sacrificio y recubrimientos protectores deben tener en cuenta las condiciones ambientales locales y la severidad de la exposición. Los procedimientos de respuesta a emergencias abordan posibles fallas del transformador en ubicaciones marinas remotas donde el equipo de reemplazo puede no estar disponible de inmediato. Los programas de capacitación para personal de mantenimiento marino resaltan los requisitos únicos del equipo eléctrico impermeable en entornos de agua salada.

Integración en Plataformas Offshore

Las plataformas offshore de petróleo y gas requieren transformadores impermeables capaces de operar en condiciones climáticas extremas, cumpliendo al mismo tiempo con normas estrictas de seguridad. Las clasificaciones de áreas peligrosas exigen diseños a prueba de explosiones que mantengan la integridad impermeable y eviten la propagación interna del arco eléctrico. Los requisitos de certificación incluyen múltiples estándares internacionales tanto para el rendimiento impermeable como para el cumplimiento en áreas peligrosas. La integración con los sistemas de seguridad de la plataforma incluye funciones de apagado de emergencia y monitoreo remoto.

Los procedimientos de instalación para transformadores impermeables offshore deben tener en cuenta el acceso limitado a grúas y las ventanas climáticas desafiantes. Los enfoques de diseño modular facilitan la manipulación e instalación en espacios reducidos. La planificación de redundancia asegura la operación continua de la plataforma incluso si fallan transformadores individuales durante eventos climáticos severos. Los diseños transportables por helicóptero permiten el reemplazo de emergencia cuando las condiciones climáticas impiden el acceso de embarcaciones a las instalaciones offshore.

Aplicaciones de procesos industriales

Requisitos de Planta Química

Las instalaciones de procesamiento químico exigen transformadores impermeables que puedan resistir la exposición a productos químicos corrosivos, alta humedad y procedimientos frecuentes de lavado. La selección de materiales debe considerar la compatibilidad química con los productos químicos específicos del proceso, al tiempo que se mantienen los estándares de rendimiento eléctrico. Los diseños de las carcasas suelen incorporar sistemas de drenaje para manejar la condensación y los residuos químicos que podrían acumularse durante las operaciones normales. Los requisitos de ventilación equilibran la necesidad de disipación de calor con la exigencia de excluir vapores peligrosos.

Los protocolos de seguridad para transformadores impermeables en plantas químicas incluyen procedimientos de inspección periódica para detectar posibles ataques químicos o degradación de sellos. Los planes de respuesta ante emergencias abordan fallas del transformador que podrían liberar materiales peligrosos o crear riesgos eléctricos en áreas de procesamiento químico. Los requisitos de formación para el personal de mantenimiento enfatizan tanto la seguridad eléctrica como la concienciación sobre riesgos químicos. Los sistemas de documentación registran el historial de exposición y las actividades de mantenimiento para apoyar programas de mantenimiento predictivo.

Aplicaciones en Procesamiento de Alimentos y Aplicaciones Sanitarias

Los entornos de procesamiento de alimentos requieren transformadores resistentes al agua, diseñados para procedimientos frecuentes de lavado a alta presión y sanitización. Acabados superficiales lisos eliminan grietas donde podrían acumularse bacterias, a la vez que mantienen una fácil limpieza. Las selecciones de materiales deben cumplir con las regulaciones de la FDA para superficies en contacto con alimentos y demostrar resistencia a productos químicos de limpieza y desinfectantes. Características de drenaje evitan el estancamiento de agua, que podría albergar crecimiento bacteriano o crear problemas sanitarios.

Los procedimientos de instalación de los transformadores impermeables para la transformación de alimentos deben tener en cuenta los principios de diseño sanitario y la accesibilidad para las operaciones de limpieza. Los métodos de montaje evitan superficies horizontales donde puedan acumularse desechos, al tiempo que proporcionan un soporte adecuado para las cargas operativas. Los protocolos de inspección incluyen tanto pruebas eléctricas como verificación de cumplimiento sanitario para garantizar la continuidad de los estándares de seguridad alimentaria. Los procedimientos de sustitución deben reducir al mínimo el tiempo de inactividad de la producción, manteniendo al mismo tiempo las condiciones sanitarias durante todo el proceso de instalación.

Preguntas frecuentes

¿Cuál es la diferencia entre las clasificaciones de resistencia al agua IP65 e IP67?

Los transformadores con clasificación IP65 protegen contra la entrada de polvo y los chorros de agua desde cualquier dirección, adecuados para instalaciones al aire libre con una exposición mínima al agua. Los transformadores con clasificación IP67 ofrecen una protección mejorada contra la inmersión temporal en agua de hasta un metro de profundidad, lo que los hace ideales para aplicaciones donde es posible la inmersión ocasional. La diferencia clave radica en el nivel de protección contra el agua, con IP67 que proporciona una resistencia a la humedad significativamente mayor para entornos más exigentes.

¿Cuánto tiempo duran los transformadores impermeables en el medio marino?

Los transformadores impermeables diseñados y mantenidos correctamente en entornos marinos duran típicamente entre 15 y 25 años, dependiendo de la gravedad de la exposición y la calidad del mantenimiento. Los factores que afectan a la duración de la vida útil incluyen la intensidad del rociado de sal, las variaciones de temperatura, la integridad del revestimiento protector y el cumplimiento de los programas de mantenimiento recomendados. La inspección y el mantenimiento preventivos regulares pueden prolongar significativamente la vida útil del transformador al identificar y resolver posibles problemas antes de que causen fallas.

¿Se pueden reparar los transformadores impermeables si el recinto está dañado?

Los daños menores en las carcasas de los transformadores impermeables a menudo se pueden reparar utilizando materiales y procedimientos aprobados por el fabricante. Sin embargo, los daños extensos generalmente requieren un reemplazo completo de la carcasa o la reconstrucción del transformador para restaurar la integridad impermeable. La viabilidad de la reparación depende de la ubicación del daño, la gravedad y la tecnología específica de encapsulación o sellado utilizada. Es esencial una evaluación profesional para determinar si la reparación es rentable en comparación con la sustitución.

¿Qué mantenimiento se requiere para transformadores impermeables llenos de aceite?

Los transformadores impermeables llenos de aceite requieren pruebas regulares del aceite para controlar el contenido de humedad, los niveles de acidez y las concentraciones de gas disuelto. El mantenimiento típico incluye muestreo anual de aceite, filtración o reemplazo periódico del aceite, inspección de sello y verificación de la integridad del tanque. Los intervalos de mantenimiento pueden variar según las condiciones de operación, y los ambientes hostiles requieren una atención más frecuente. Los registros de mantenimiento adecuados ayudan a predecir la esperanza de vida del transformador y optimizar el tiempo de reemplazo.

Tabla de Contenido

- Transformadores encapsulados con resina impermeable

- Sistemas de transformadores impermeables llenos de aceite

- Diseños de Carcasas de Hierro Fundido y Acero

- Configuraciones de Transformador Toroidal Impermeable

- Clasificaciones de grado IP para aplicaciones impermeables

- Aplicaciones Marinas y Offshore

- Aplicaciones de procesos industriales

-

Preguntas frecuentes

- ¿Cuál es la diferencia entre las clasificaciones de resistencia al agua IP65 e IP67?

- ¿Cuánto tiempo duran los transformadores impermeables en el medio marino?

- ¿Se pueden reparar los transformadores impermeables si el recinto está dañado?

- ¿Qué mantenimiento se requiere para transformadores impermeables llenos de aceite?